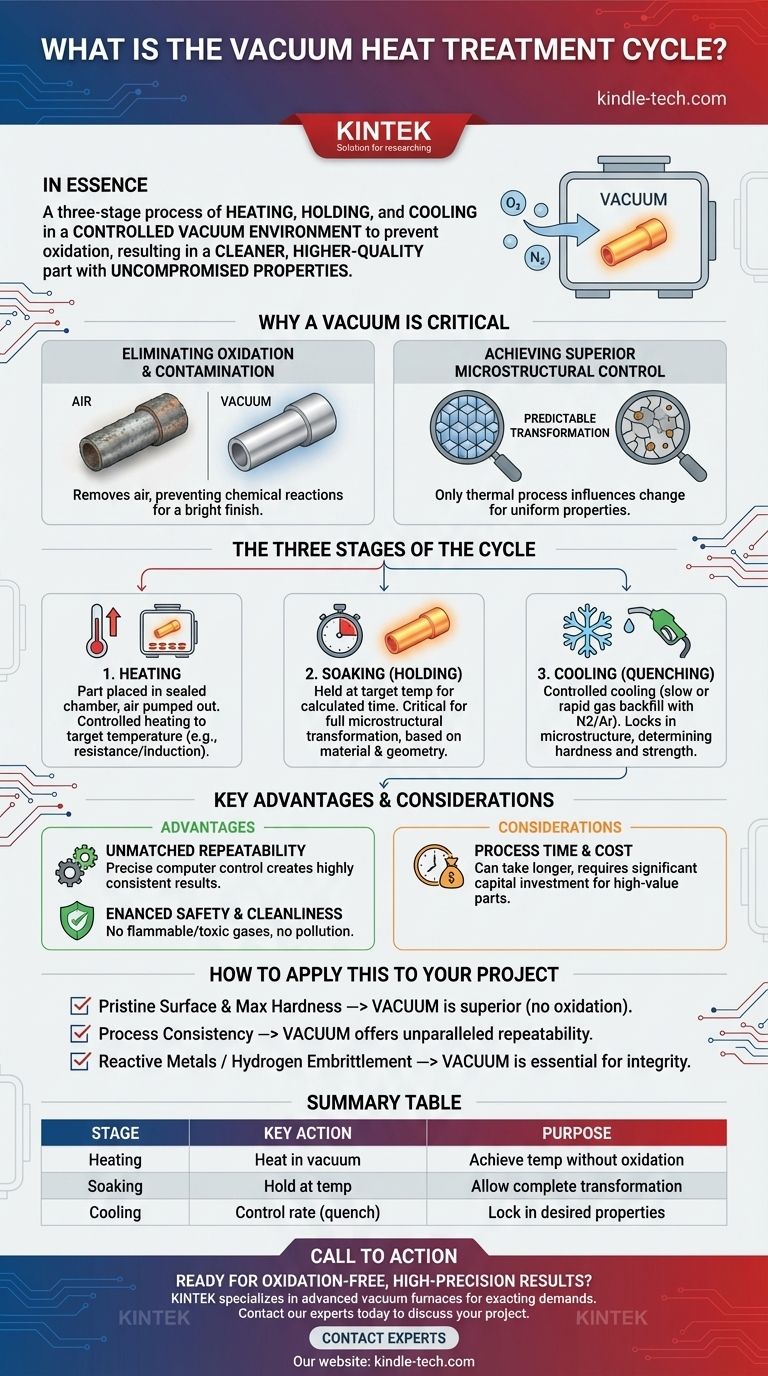

本質的に、真空熱処理サイクルは、真空チャンバー内で材料を加熱、保持、冷却する3段階のプロセスです。この制御された環境が鍵となり、材料の表面が空気と反応するのを防ぎ、酸化やその他の汚染物質を排除することで、よりクリーンで高品質な最終部品が得られます。

その核心にある原則は、単に材料を加熱するだけでなく、極めて高い精度でその内部構造を根本的に変化させることです。雰囲気を除去することで、プロセス全体を綿密に制御できるようになり、最終製品が優れた、再現性のある、妥協のない物理的特性を持つことが保証されます。

なぜ真空が重要な要素なのか

従来の熱処理は、開放された空気中、または特定のガス雰囲気の炉内で行われます。真空環境は、材料の特性を変化させるために、根本的に異なり、より制御された設定を提供します。

酸化と汚染の排除

金属が酸素の存在下で加熱されると、その表面は酸化し、後で除去しなければならないスケール層を形成します。

真空ポンプシステムで空気を除去することにより、低圧環境が作り出されます。これにより、これらの望ましくない化学反応が防止され、炉から取り出した直後でも明るくクリーンな表面仕上げが得られます。

優れた微細構造制御の実現

熱処理の目的は、材料の内部結晶構造、つまり微細構造を変化させ、硬度や強度などの望ましい特性を実現することです。

清浄な真空環境は、熱処理プロセスがこの変化に影響を与える唯一のものであることを保証します。反応性ガスによる不要な変数がなく、材料全体にわたってより予測可能で均一な変化をもたらします。

サイクルの3つの段階

すべての真空熱処理プロセスは、綿密に制御されたシーケンスに従います。特定の温度、時間、冷却速度は、材料と望ましい結果に合わせて調整されます。

ステージ1:加熱

サイクルは、ワークピースを密閉されたチャンバーに入れ、空気を排気して望ましいレベルの真空を作り出すことから始まります。

低圧環境が安定したら、電気抵抗や誘導などの方法を用いて材料を特定の温度に加熱します。この加熱は、部品が均一に加熱されるように制御された速度で行われます。

ステージ2:保持(ソーキング)

目標温度に達した後、材料は計算された期間、その温度で「ソーキング」または保持されます。

この保持時間は、内部微細構造が完全に変化するために不可欠です。材料の種類、ワークピースの実効厚さ、全体的な形状などの要因によって決定されます。

ステージ3:冷却(焼入れ)

最終段階は、制御された冷却であり、しばしば焼入れと呼ばれます。冷却速度は新しい微細構造を固定し、最終的な特性を決定する上で最も重要なステップであると言えます。

冷却は、熱源をオフにして炉をゆっくり冷却するか、窒素やアルゴンなどの不活性ガスをチャンバーに急速に再充填して部品を素早く冷却することで達成できます。選択された方法は、最終的な硬度と強度に直接影響します。

主な利点と考慮事項

強力である一方で、真空熱処理は特定の仕事のための特定のツールです。その利点と文脈を理解することが、効果的に使用するための鍵となります。

利点:比類のない再現性

プロセスパラメータ(真空レベル、温度上昇、冷却速度)がコンピューターによって非常に正確に制御されるため、結果は非常に一貫しています。このため、真空処理は、すべての部品が同一の仕様を満たす必要がある用途に最適です。

利点:安全性と清浄性の向上

このプロセスは、可燃性または有毒ガスを使用しないため、多くの雰囲気ベースの処理よりも本質的に安全です。汚染や有害な副産物を発生させず、より安全な作業環境と規制遵守の容易さを保証します。

考慮事項:処理時間とコスト

深い真空を達成し、正確な加熱および冷却プロファイルを実行するには、従来の方法よりも時間がかかる場合があります。また、特殊な装置はかなりの設備投資を伴うため、品質が最優先される高価値部品に適したプロセスとなります。

これをプロジェクトに適用する方法

適切な熱処理方法の選択は、材料と最終目標に完全に依存します。

- もしあなたの主な焦点が、きれいな表面仕上げと最高の硬度であるならば: 真空処理は、酸化による表面劣化を完全に防ぐため、優れた選択肢です。

- もしあなたの主な焦点が、重要な部品のプロセスの一貫性であるならば: 真空サイクルの綿密なデジタル制御は、バッチごとに比類のない再現性を提供します。

- もしあなたが反応性金属を処理している、または水素脆化を防ぐ必要があるならば: 真空のクリーンで不活性な環境は、有益であるだけでなく、材料の完全性にとって不可欠です。

最終的に、真空熱処理は、精度、純度、再現性が譲れない場合に決定的なソリューションとなります。

要約表:

| 段階 | 主な行動 | 目的 |

|---|---|---|

| 加熱 | 真空チャンバー内で材料を加熱 | 表面酸化なしに目標温度を達成 |

| 保持 | 目標温度で保持 | 完全な微細構造変化を可能にする |

| 冷却 | 冷却速度を制御(焼入れ) | 硬度などの望ましい材料特性を固定 |

重要な部品のために、酸化のない高精度な結果を達成する準備はできていますか?

KINTEKでは、熱処理の厳しい要求に応えるように設計された真空炉を含む、高度な実験装置の提供を専門としています。当社のソリューションは、この記事で詳述されている優れた材料の純度、再現性、および微細構造制御を保証します。

反応性金属を扱っている場合でも、比類のないプロセスの一貫性が必要な場合でも、KINTEKは実験室のニーズを満たす専門知識と機器を備えています。

今すぐ当社の専門家にご連絡ください。当社の真空熱処理ソリューションが、お客様のプロジェクトに比類のない品質と信頼性をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- Sinter-HIPとは?重要部品の完全緻密化と優れた性能を実現

- NZSP作製における高温焼結炉の役割とは?最適なイオン伝導率の鍵

- アーク溶解のプロセスとは?高温金属溶解の深掘り

- 低温焼結とは?効率的で低熱な材料の緻密化ガイド

- Ga0.25Zn4.67S5.08に真空乾燥オーブンを使用する利点は何ですか?材料の完全性を保護します。

- FJI-H14の活性化に動的真空を伴う加熱システムが必要なのはなぜですか?ピーク吸着性能を確保する

- C/C-SiCシリコン化には、なぜ高真空・高温炉が必要なのですか?複合材の完全性を確保する

- 熱処理に使用される炉の種類は何ですか?プロセスに最適なものを見つけましょう