本質的に、真空ろう付けは、故障が許されない高性能部品の製造において頼りになる接合技術です。タービンブレード、燃料噴射装置、手術器具、複雑な熱交換器などの部品のために、航空宇宙、医療、自動車、エレクトロニクス産業で広く使用されています。このプロセスは、制御された汚染のない真空環境でろう付けを行うことにより、極めて強力でクリーン、かつ応力のない接合部を作り出します。

真空ろう付けが重要な用途に選ばれるのは、単に部品を接合する方法だからではなく、真空環境そのものが最も一般的な故障の原因を解決するからです。酸化物と腐食性のフラックスの必要性を排除し、その結果、比類のない接合の完全性、清浄度、強度が得られます。

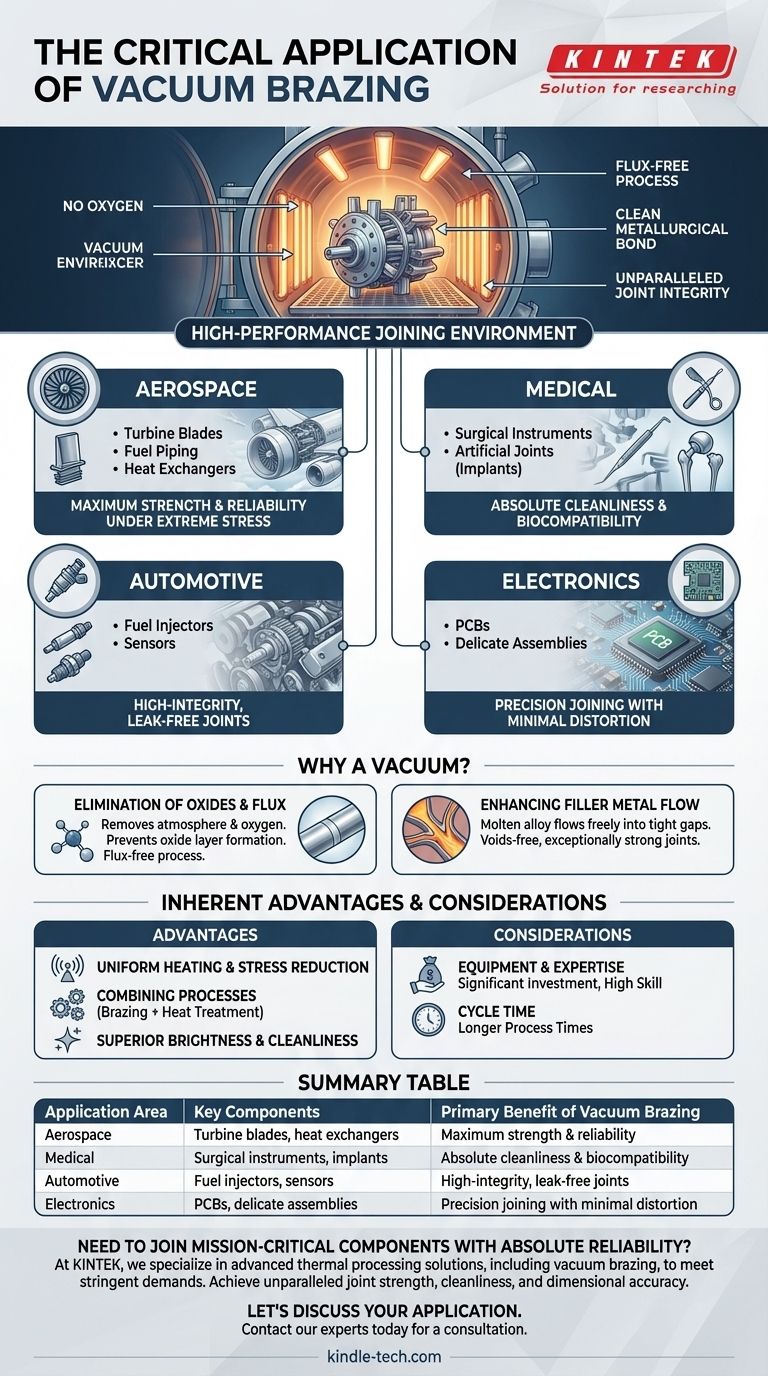

なぜ真空が完璧な接合環境を作り出すのか

真空ろう付けの根本的な利点は、プロセスから大気、特に酸素を取り除くことにあります。これは最終的な接合部の品質に大きな影響を与えます。

酸化物とフラックスの排除

通常の雰囲気下では、金属はその表面にすぐに酸化膜を形成します。この膜は、フィラーメタル(ろう材)が母材に適切に濡れ、接合するのを妨げます。

従来のろう付けでは、フラックスと呼ばれる化学薬品を使用して酸化物を取り除くことでこれを解決します。しかし、フラックス自体が接合部に閉じ込められ、腐食や潜在的な弱点につながる可能性があります。

真空ろう付けでは酸素を除去することで、そもそも酸化物が形成されるのを防ぎます。これにより、フラックスフリーのプロセスが可能になり、フラックスの巻き込みや将来的な腐食のリスクなしに、完全にクリーンな冶金学的結合が実現します。

フィラーメタルの流れの促進

流れを妨げる酸化物がないため、溶融したろう材は毛細管現象によって最も狭い隙間にも自由に流れ込むことができます。これにより、接合部が完全に充填され、ボイドがなく、極めて強固になります。これは複雑な形状やマイクロチャネルアセンブリにとって重要です。

故障が許されない主要な用途

真空ろう付け接合部の優れた完全性により、このプロセスは極限状態で完璧に機能しなければならない部品を製造する産業にとって不可欠なものとなっています。

航空宇宙および自動車部品

航空宇宙分野では、タービンブレード、燃料配管、熱交換器などの部品は、莫大な熱応力、振動、圧力にさらされます。ここで接合部が故障すると壊滅的な結果になります。

真空ろう付けは、母材と同等の強度を持ち、完全に密閉され、残留応力が最小限で、疲労寿命を大幅に向上させる接合部を生成するため使用されます。同じ原理は、燃料噴射装置やセンサーなどの重要な自動車部品にも適用されます。

医療機器とエレクトロニクス

手術器具や人工関節(インプラント)などの医療用途では、清浄度が最も重要です。真空ろう付けは、生体適合性の問題を引き起こす可能性のある残留フラックスのない、申し分のないクリーンな仕上がりを実現します。

エレクトロニクス分野では、歪みを伴わずに複雑な形状を接合できる能力が、プリント基板(PCB)やその他のデリケートな部品の製造において鍵となります。真空炉による均一な加熱が精度を保証します。

プロセスの固有の利点の理解

接合部そのものに加えて、真空炉プロセスは、高仕様の製造において非常に望ましいいくつかの生産上の利点を提供します。

均一な加熱と応力の低減

真空炉内での加熱は主に放射によって行われ、部品全体でゆっくりとした均一な温度変化を保証します。

この制御された加熱および冷却サイクルは、内部応力と歪みを劇的に低減します。これは、複雑で精密に機械加工された部品の厳密な公差を維持するために不可欠です。

生産効率のためのプロセスの組み合わせ

真空炉内での単一のサイクルを使用して、複数の熱処理プロセスを実行できます。部品は炉から取り出すことなく、ろう付け、熱処理、時効硬化を行うことができます。

この統合により、生産が合理化され、取り扱いが減少し、高容量部品の全体的な歩留まりと一貫性が向上します。

優れた光沢と清浄度

部品は真空炉から明るくクリーンな状態で取り出されます。真空環境は、加熱サイクル中に表面の油分や軽い酸化物を効果的に除去し、プロセス後の化学洗浄の必要性をなくします。

トレードオフの理解

真空ろう付けは強力ですが、すべての用途に適しているわけではない特定の考慮事項を伴う専門的なプロセスです。

設備と専門知識

真空炉は多額の設備投資となります。また、最適な結果を得るためには、温度、真空度、材料科学の変数を管理するための高度な技術的専門知識が必要です。

サイクルタイム

応力を低減するゆっくりとした制御された加熱および冷却サイクルは、トーチろう付けや誘導ろう付けと比較してプロセス時間が長くなることにもつながります。一部の先進的な炉には急速冷却(焼入れ)オプションがありますが、標準プロセスは本質的により時間がかかります。

用途に合わせた適切な選択

真空ろう付けを選択するかどうかは、部品の性能、品質、複雑さの要件に完全に依存します。

- 最大の信頼性と強度を重視する場合: 航空宇宙分野のミッションクリティカルな部品や、接合部の故障が許容できない高性能システムの場合、真空ろう付けは決定的な選択肢です。

- 複雑またはデリケートな形状の接合を重視する場合: 複雑な形状、薄い壁、または歪みに耐えられない厳しい公差を持つアセンブリの場合、このプロセスは比類のない精度を提供します。

- 絶対的な清浄度と生体適合性を重視する場合: 医療およびエレクトロニクス用途では、フラックスフリーで汚染のない真空ろう付けの性質が、譲れない利点となります。

- 高仕様部品の製造効率を重視する場合: 単一のサイクルで接合と後続の熱処理を組み合わせることができる場合、真空ろう付けは大幅な経済的利益をもたらす可能性があります。

結局のところ、真空ろう付けは、接合部の完全性が部品の設計と同じくらい重要であるエンジニアリング上の課題に対する解決策です。

要約表:

| 応用分野 | 主要部品 | 真空ろう付けの主な利点 |

|---|---|---|

| 航空宇宙 | タービンブレード、熱交換器 | 極度のストレス下での最大の強度と信頼性 |

| 医療 | 手術器具、インプラント | 絶対的な清浄度と生体適合性 |

| 自動車 | 燃料噴射装置、センサー | 高完全性、漏れのない接合部 |

| エレクトロニクス | PCB、デリケートなアセンブリ | 歪みを最小限に抑えた精密な接合 |

絶対的な信頼性をもってミッションクリティカルな部品を接合する必要がありますか?

KINTEKでは、研究室やハイテクメーカーの厳しい要求に応えるため、真空ろう付けを含む高度な熱処理ソリューションを専門としています。当社の専門知識により、お客様の部品は比類のない接合強度、清浄度、寸法精度を達成することが保証されます。

当社のラボ機器と消耗品がお客様の最も困難な接合アプリケーションをどのように解決できるか、ご相談ください。

専門家にご相談ください。

ビジュアルガイド