航空宇宙産業において、熱処理は金属の物理的および機械的特性を意図的に変化させるために不可欠な製造プロセスです。これは、精密に制御された加熱と冷却により、材料の内部微細構造を変化させることを伴います。これは、すべての航空機の安全性と性能の基本となる、優れた強度、疲労耐性、耐久性といった特定のミッションクリティカルな特性を達成するために行われます。

航空宇宙における熱処理の核心的な目的は、単に部品を硬くすることではありません。これは、合金の最大ポテンシャルを引き出し、飛行中に経験する巨大な応力、極端な温度、繰返し荷重に耐えるように特性を調整するために使用される、高度に設計された冶金ツールです。

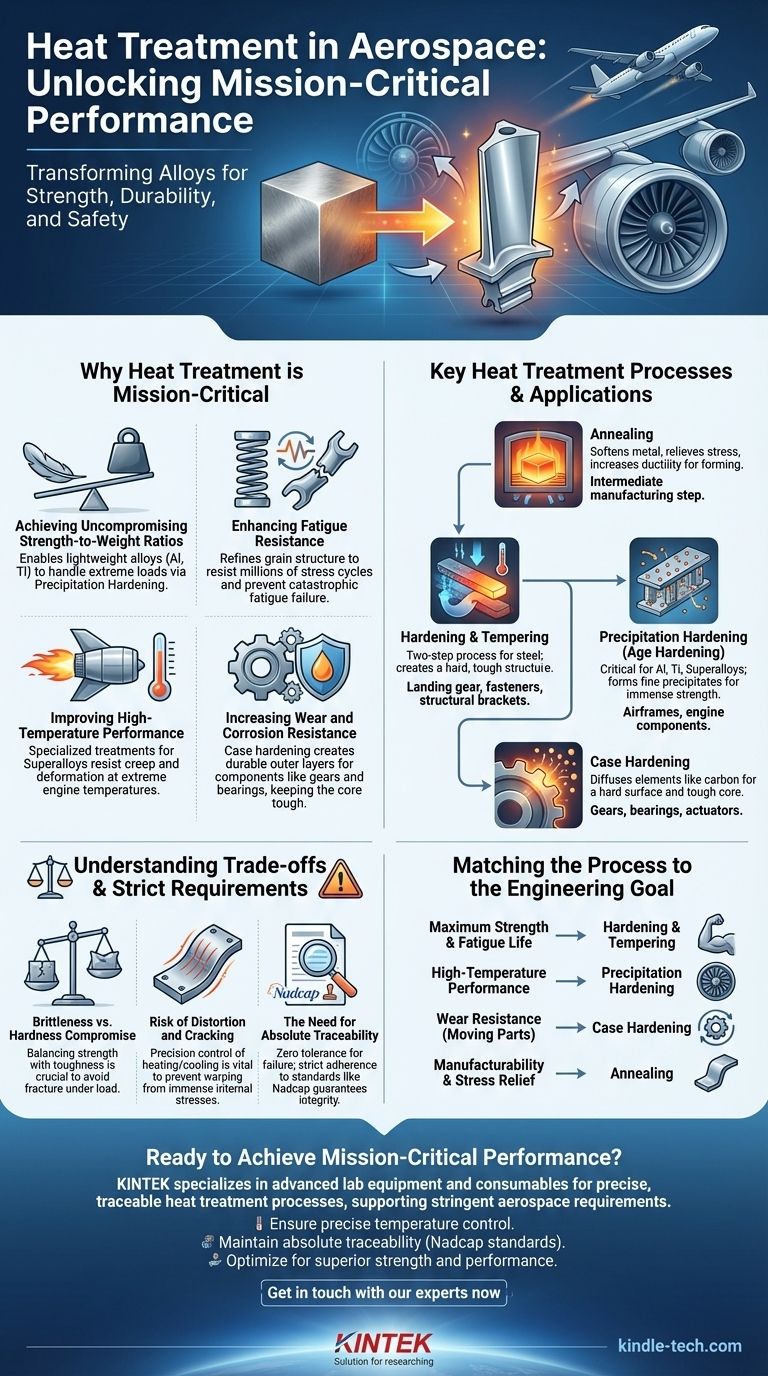

熱処理がミッションクリティカルである理由

熱処理は、標準的な金属合金を高性能の航空宇宙グレードの材料へと変貌させます。これがなければ、部品はより重く、弱くなり、早期の故障を起こしやすくなります。

妥協のない強度対重量比の達成

航空宇宙工学は、重量との絶え間ない戦いです。熱処理により、アルミニウムやチタンなどの軽量合金の使用が可能になります。

これらのプロセス、特に時効硬化は、これらの合金の強度を劇的に向上させ、不必要な質量を追加することなく極度の荷重に対処できるようにします。

疲労耐性の向上

翼、着陸装置、胴体などの部品は、耐用年数中に数百万回の応力サイクルにさらされます。この繰返し荷重は、金属疲労や壊滅的な故障につながる可能性があります。

熱処理は金属の結晶粒構造を微細化し、有益な圧縮応力を導入することができ、疲労亀裂の発生と進展に対する部品の耐性を大幅に向上させます。

高温性能の向上

航空機エンジンは、ほとんどの標準的な金属を弱体化させたり溶かしたりする温度で作動します。タービンブレードやエンジンディスクなどの部品は、これらの条件下で強度を維持する必要があります。

スーパーアロイ(ニッケルまたはコバルトベース)に対する特殊な熱処理は、高温下で材料が時間とともにゆっくりと変形する傾向である「クリープ」に抵抗する安定した微細構造を作り出します。

耐摩耗性および耐食性の向上

ギア、ベアリング、アクチュエーターなど、多くの航空宇宙部品は、摩耗に抵抗するために極めて硬い表面を必要としますが、コアは衝撃を吸収するために靭性を保つ必要があります。

浸炭硬化プロセスは、炭素や窒素などの元素を部品の表面に拡散させることによりこれを達成し、部品全体を脆くすることなく耐久性のある外層を作り出します。

主要な熱処理プロセスとその応用

異なる工学的目標には、異なる熱処理方法が必要です。プロセスの選択は、合金と部品の特定の機能によって決まります。

焼鈍(アニーリング)

焼鈍は、金属を加熱し、ゆっくりと冷却するプロセスです。これにより金属が軟化し、製造による内部応力が緩和され、延性が向上します。

最終的な硬化処理を受ける前に、部品を加工または成形しやすくするための中間ステップとして使用されることがよくあります。

焼入れと焼戻し

これは主に鋼合金に対する二段階プロセスです。まず、焼入れは鋼を加熱し、次に急速に冷却(焼入れ)して、非常に硬いが脆い構造を作り出します。

次に、焼戻しは部品をより低い温度に再加熱して、その脆性を低減し、靭性を高め、ファスナーや構造ブラケットなどの部品に必要な機械的特性のバランスを実現します。

時効硬化(エイジング硬化)

これは、高張力アルミニウム、チタン、ニッケルベースのスーパーアロイにとって最も重要なプロセスです。

このプロセスには、合金元素を溶解させるために材料を加熱し、焼入れした後、より低い温度(時効処理)で保持することが含まれます。これにより、金属構造内に極めて微細な粒子、すなわち析出物が形成され、これが変形の障害として機能し、強度と硬度を劇的に向上させます。これは、機体やエンジン部品に広く使用されています。

トレードオフと厳格な要件の理解

熱処理は精密の科学であり、わずかな逸脱も深刻な結果をもたらす可能性があります。このプロセスは厳格な業界標準と固有の冶金学的トレードオフによって支配されています。

脆性と硬度の妥協

冶金の基本原則は、材料の硬度を上げると、通常、靭性が低下し、脆性が増すということです。

焼戻しのようなプロセスの目標は、特定のアプリケーションにとって最適なバランスを見つけ、部品が変形に抵抗するのに十分な強度を持ちながら、突然の荷重で破壊されないだけの靭性を持つことを保証することです。

歪みと亀裂のリスク

熱処理、特に焼入れに関わる急激な温度変化は、巨大な内部応力を発生させます。

これらの応力は、薄い部品や複雑な部品が、プロセスが極めて精密に制御されていない場合、反り、歪み、あるいは亀裂を引き起こす可能性があります。部品の設計と加熱および冷却速度の制御は、これを防ぐために極めて重要です。

絶対的なトレーサビリティの必要性

航空宇宙産業は、材料の故障に対してゼロ許容で運用されます。熱処理されたすべての部品には、その処理に関する完全に追跡可能な記録が必要です。

Nadcap(National Aerospace and Defense Contractors Accreditation Program)のような規格は、炉の校正から温度記録に至るまで、施設が最も厳格なプロセス管理を順守することを保証し、すべてのコンポーネントの完全性を保証します。

工学的目標にプロセスを合わせる

熱処理の選択は、コンポーネントの役割とそれが動作する環境によって完全に決定されます。

- 最大の強度と疲労寿命が主な焦点の場合(例:着陸装置): 焼入れと焼戻しのプロセスは、巨大な衝撃と繰返し荷重を吸収できる、靭性の高い高強度コアを達成するように設計されています。

- 高温性能が主な焦点の場合(例:タービンブレード): スーパーアロイの時効硬化は、材料クリープに抵抗する安定した微細構造を作り出すために不可欠なプロセスです。

- 可動部品の耐摩耗性が主な焦点の場合(例:ギア): 浸炭または窒化などの浸炭硬化技術は、延性のあるコアの上に硬い表面を作り出すための最適な選択肢です。

- 製造容易性と応力除去が主な焦点の場合: 焼鈍は、材料を加工可能にし、寸法安定性を確保するための重要な準備段階または最終段階です。

結局のところ、熱処理を習得することは、原材料を飛行の並外れた要求に耐えうるコンポーネントへと変えるための基本となります。

要約表:

| プロセス | 主な目標 | 一般的な航空宇宙用途 |

|---|---|---|

| 時効硬化 | 強度対重量比の最大化 | 機体、エンジン部品(チタン、アルミニウム合金) |

| 焼入れと焼戻し | 強度と靭性のバランス | 着陸装置、ファスナー、構造ブラケット(鋼合金) |

| 浸炭硬化 | 表面耐摩耗性の向上 | ギア、ベアリング、アクチュエーター |

| 焼鈍 | 応力除去、延性の向上 | 成形性のための中間製造ステップ |

航空宇宙部品でミッションクリティカルな性能を達成する準備はできましたか?

KINTEKでは、精密でトレーサブルな熱処理プロセスに必要な高度なラボ機器と消耗品の提供を専門としています。高張力機体の開発、耐久性のある着陸装置の製造、または耐熱性タービンブレードの製造のいずれであっても、当社のソリューションは航空宇宙製造の厳格な要件をサポートします。

当社がお手伝いすること:

- 時効硬化などのプロセスに対する正確な温度制御の確保。

- Nadcapおよびその他の業界標準を満たすための絶対的なトレーサビリティの維持。

- 優れた強度、疲労耐性、高温性能のために熱処理を最適化すること。

今すぐお問い合わせください。KINTEKが貴社の研究室の航空宇宙イノベーションにおける重要な役割をどのようにサポートできるかをご相談ください。

ビジュアルガイド