本質的に、焼きなましプロセスは材料をより柔らかく、より展性のあるものにすることで、その特性を体系的に変化させます。 これは、材料を特定の温度まで加熱し、その温度に保持した後、ゆっくりと冷却するという制御された熱処理サイクルによって達成されます。主な目的は、内部応力を除去し、柔らかさと延性を高め、材料の内部結晶粒構造を微細化し、加工しやすくすることです。

焼きなましの中心的な目的は、材料の微細構造を根本的に「リセット」することです。内部欠陥を減らし、応力を除去することにより、硬度と強度は犠牲になりますが、延性と加工性は大幅に向上します。

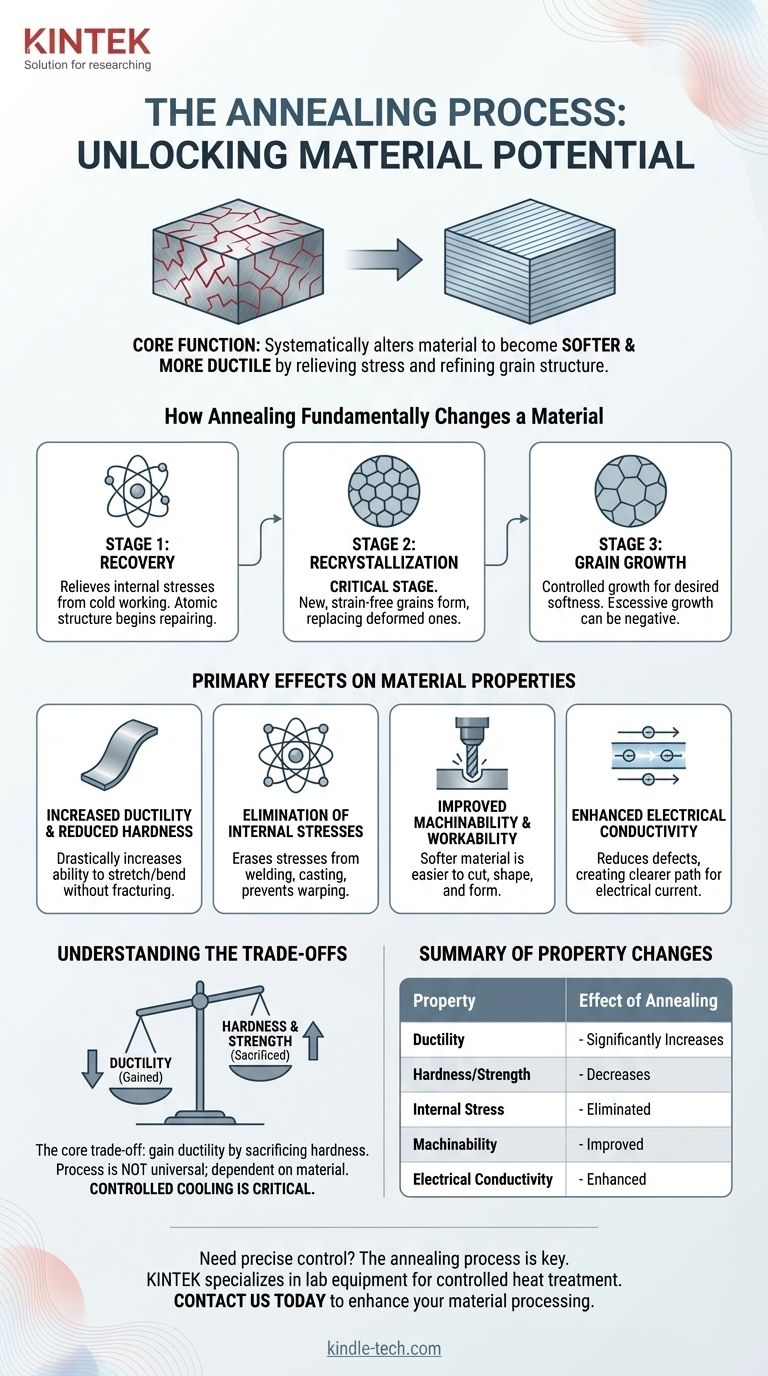

焼きなましが材料を根本的に変化させる方法

焼きなましは単なる加熱プロセスではなく、微視的なレベルでの正確な3段階の変換です。これらの段階を理解することが、材料の最終特性への影響を理解する鍵となります。

ステージ1:回復(Recovery)

主要な構造変化が起こる前に、材料はまず回復を受けます。温度が上昇するにつれて、この初期段階で冷間加工や機械加工などのプロセスで導入された可能性のある内部応力が除去されます。原子構造は、軽微な欠陥を修復し始めるのに十分なエネルギーを得ます。

ステージ2:再結晶(Recrystallization)

これが最も重要な段階です。材料が目標温度に保持されると、新しいひずみのない結晶粒が形成され、成長し始めます。これらの新しい結晶は、材料を硬く脆くする微視的な欠陥である転位で満たされていた古い、変形した結晶に取って代わります。

ステージ3:結晶粒成長(Grain Growth)

焼きなまし温度に材料を保持しすぎると、新しくひずみのない結晶粒は成長し続けます。この段階は注意深く制御する必要があります。過度の結晶粒成長は特定の特性に悪影響を与えることがありますが、望ましい柔らかさを達成するためには、制御された成長段階が不可欠です。

材料特性への主な影響

焼きなまし中に起こる微細構造のリセットは、材料の機械的および物理的挙動における具体的な変化に直接つながります。

延性の増加と硬度の低下

これは最もよく知られた効果です。転位を除去し、より均一な結晶粒構造を作り出すことにより、焼きなましは材料を破断させることなく、引き伸ばしたり、曲げたり、成形したりする能力を劇的に向上させます。これは、硬度と引張強度の直接的な代償として得られます。

内部応力の除去

溶接、鋳造、冷間成形などのプロセスは、材料の構造内に大きな応力を発生させます。焼きなましにより、原子格子がより低いエネルギー状態にリラックスし、この内部応力を効果的に消去します。これは、部品の寿命における反り、亀裂、または寸法の不安定性を防ぐために極めて重要です。

被削性(Machinability)と加工性の向上

より柔らかく、より展性があり、応力のない材料は、本質的に切断、成形、加工が容易になります。焼きなまし後の加工性の向上は、工具摩耗を減らし、深絞りや複雑な曲げなどのより積極的な製造プロセスを可能にします。

電気伝導率の向上

材料を硬くする結晶構造の転位は、電子の流れも妨げます。これらの欠陥の数を減らすことにより、焼きなましプロセスは電流のためのより明確な経路を作り出し、しばしば導電率の測定可能な増加をもたらします。

トレードオフの理解

焼きなましは強力なツールですが、その適用には競合する特性のバランスを取ることが伴います。これは特性を改善するための万能薬ではありません。

硬度と延性のバランス

中心的なトレードオフは避けられません。硬度と強度を犠牲にして延性を得ます。焼きなましの目標は、材料をより柔らかく、より加工しやすい状態に移行させることです。高強度が最終目標である場合、成形プロセスが完了した後、別の形態の熱処理が必要になります。

プロセスは普遍的ではない

適切な焼きなましプロセスは、特定の材料に大きく依存します。鋼に必要な温度、保持時間、冷却速度は、アルミニウム、銅、または真鍮とは大きく異なります。望ましい微細構造の変化を達成するためには、各合金システムには独自の要件があります。

制御された冷却が不可欠

冷却速度は、加熱温度と同じくらい重要であると言えます。焼きなましの特徴的な遅い冷却速度は、新しい応力のない結晶粒構造が適切に形成されることを可能にします。速すぎる冷却は、新しい応力を導入したり、異なる硬い微細構造を作り出したりして、プロセスの目的を無効にする可能性があります。

目標に応じた適切な選択

焼きなましは、材料を特定の作業のために準備したり、過酷なプロセスの後にその特性を回復させたりするための正確なツールとして見なされるべきです。

- 主要な焦点が大幅な成形(例:深絞りやスタンピング)の準備である場合: 焼きなましは、延性を最大化し、成形中の材料の亀裂を防ぐために不可欠です。

- 主要な焦点が溶接後または重切削後の部品の安定化である場合: 将来の歪みを防ぎ、寸法の精度を確保するために、応力除去焼きなましが不可欠です。

- 主要な焦点がひずみ硬化した材料の加工性を回復させることである場合: 焼きなましは微細構造をリセットし、さらなる加工ステップのために材料を再び柔らかく展性のあるものにすることができます。

最終的に、焼きなましは、特定の予測可能な工学的成果を達成するために、材料の内部構造に対する正確な制御を可能にします。

要約表:

| 特性の変化 | 焼きなましの効果 |

|---|---|

| 延性 | 大幅に増加 |

| 硬度/強度 | 減少 |

| 内部応力 | 除去される |

| 被削性 | 向上 |

| 電気伝導率 | 強化される |

材料特性の正確な制御が必要ですか? 焼きなましプロセスは、製造および研究開発のために、より柔らかく、より加工しやすい金属を実現するための鍵となります。KINTEKは、制御された熱処理に必要な実験装置と消耗品を専門とし、研究所や材料科学者の正確なニーズに対応しています。当社のソリューションがお客様の材料加工を強化し、特定の工学的成果を達成する方法について、今すぐお問い合わせください。

ビジュアルガイド