本質的に、焼鈍とは、チューブの内部構造を変化させて、より柔らかく、より延性があり、成形しやすくするための熱処理プロセスです。チューブを特定の温度まで加熱し、その温度で一定時間保持し、その後、制御された方法で冷却する工程を含みます。このプロセスは、加工硬化の影響を効果的に逆転させ、引抜きや曲げなどの製造プロセス中に生じた内部応力を緩和します。

チューブを焼鈍する主な目的は、単に加熱・冷却することではなく、その冶金学的特性を戦略的にリセットすることです。硬度と強度を犠牲にして、重要な延性と応力緩和を得ることで、さらなる加工を可能にしたり、最終的な用途での安定性を確保したりします。

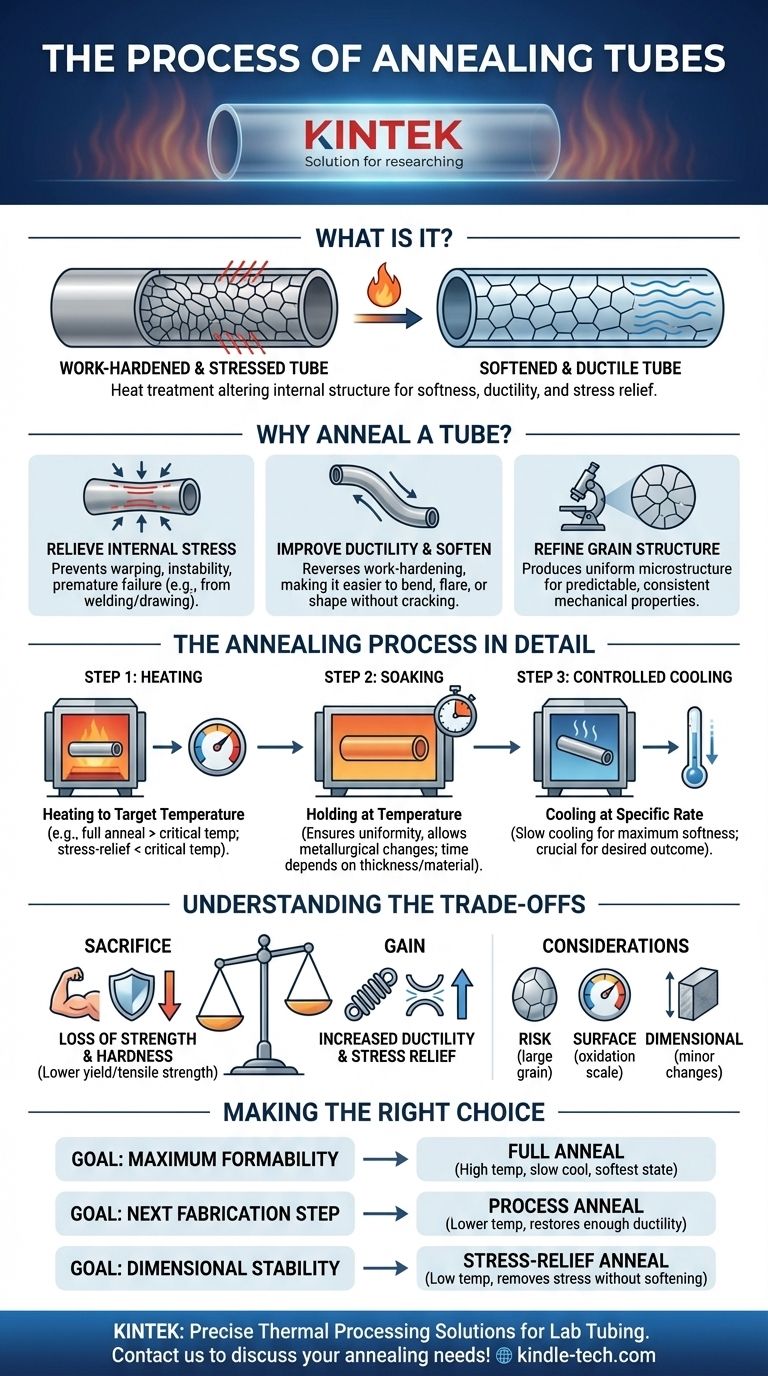

目的:なぜチューブを焼鈍するのか?

焼鈍は、チューブの製造および加工中に生じる特定の問題を解決するために行われます。主に材料の微細構造、つまり結晶粒の内部配置を対象とします。

内部応力の緩和

溶接、引抜き、冷間圧延などの製造プロセスは、金属の結晶粒を応力のかかった歪んだ状態に強制します。これは内部残留応力として知られています。

これらの内部応力は、反り、時間の経過に伴う寸法不安定性、さらには応力腐食割れによる早期破損につながる可能性があります。焼鈍は、原子がより安定した低エネルギー状態に再配列するための熱エネルギーを提供し、緊張した筋肉のように材料を効果的に弛緩させます。

延性の向上と材料の軟化

金属は加工されると、加工硬化またはひずみ硬化と呼ばれるプロセスによって、より硬く、より脆くなります。硬度の増加が望ましい場合もありますが、これにより材料は割れることなく曲げたり、フレア加工したり、成形したりすることが困難になります。

焼鈍はこの効果を逆転させます。熱によって、新しいひずみのない結晶粒が形成され、成長します。このプロセスは再結晶と呼ばれます。この新しい結晶粒構造により、材料は著しく柔らかく、より延性になり、大きな塑性変形に耐えることができます。

結晶粒構造の微細化

金属の特性は、その結晶粒のサイズと形状に大きく依存します。不均一または過度に大きな結晶粒は、性能の低下につながる可能性があります。

特定の焼鈍サイクルは、結晶粒サイズを制御するように設計でき、より均一で微細な微細構造を生成します。これにより、チューブ全体でより予測可能で一貫した機械的特性が得られます。

焼鈍プロセスの詳細

概念は単純ですが(加熱、保持、冷却)、各変数を正確に制御することが、望ましい結果を達成するために不可欠です。

ステップ1:目標温度への加熱

チューブは炉または誘導加熱によって加熱されます。目標温度は最も重要なパラメータであり、材料と望ましい焼鈍の種類に完全に依存します。

たとえば、鋼の完全焼鈍は、結晶粒構造を完全に変態させるために、その上部臨界温度以上に加熱する必要があります。一方、応力除去焼鈍は、応力を緩和するのに十分な高さですが、顕著な微細構造変化を引き起こすには低すぎる温度を使用します。

ステップ2:保持(温度での保持)

チューブ全体が目標温度に達したら、特定の期間その温度で保持されます。この「保持」時間は、チューブの断面全体で温度が均一であることを保証し、望ましい冶金学的変化(再結晶や応力拡散など)が完了するのを可能にします。

保持時間は、チューブの肉厚と材料の組成の関数です。保持時間が短すぎると焼鈍が不完全になり、長すぎると望ましくない結晶粒成長につながる可能性があります。

ステップ3:制御冷却

保持後、チューブは冷却されます。冷却速度は、加熱温度と同じくらい重要です。

完全焼鈍の場合、目標は可能な限り最も柔らかい状態を生成することであり、これは通常、非常に遅い冷却速度を必要とします。多くの場合、材料を炉内で冷却させます。より速い冷却速度は、より硬く、延性の低い構造を生成する可能性があり、特定の成果が望まれない限り、一般的に避けられます。

トレードオフの理解

焼鈍は万能の解決策ではなく、重要な考慮事項を伴います。これらを誤解すると、性能要件を満たさない材料につながる可能性があります。

強度と硬度の低下

主なトレードオフは明らかです。延性のために強度と硬度を犠牲にします。焼鈍されたチューブは、加工硬化されたチューブよりもはるかに低い降伏強度と引張強度を持ちます。これはエンジニアリング設計で考慮する必要があります。

過剰な結晶粒成長のリスク

焼鈍温度が高すぎるか、保持時間が長すぎると、新しく形成された結晶粒が過度に大きくなる可能性があります。これにより、材料の靭性や疲労寿命が低下し、特に低温で脆くなる可能性があります。

表面酸化とスケール

酸素の存在下で金属を高温に加熱すると、表面に酸化物層、つまり「スケール」が形成されます。これは外観に悪影響を及ぼす可能性があり、酸洗いや研磨ブラストなどの二次プロセスで除去する必要がある場合があります。

これを防ぐために、焼鈍はしばしば制御雰囲気炉で、不活性ガスまたは還元ガス(窒素、アルゴン、水素など)を使用して酸素を置換して行われます。

寸法変化の可能性

内部応力の緩和は、チューブの長さや真直度を含む寸法にわずかな変化を引き起こす可能性があります。高精度な用途では、この動きの可能性を予測し、管理する必要があります。

目標に合わせた適切な選択

正しい焼鈍プロセスは、最終的な目的に完全に左右されます。

- 重度の曲げやフレア加工のための最大の成形性を重視する場合:臨界温度以上に加熱し、非常にゆっくりと冷却することで、可能な限り最も柔らかい材料状態を生成する完全焼鈍が必要です。

- 加工硬化されたチューブを次の引抜きまたは成形ステップのために準備することが主な目的の場合:過剰な結晶粒成長を引き起こすことなく、加工を継続するのに十分な延性を回復させるために、より低い温度での工程焼鈍(または「中間焼鈍」)で十分です。

- 溶接または機械加工後の寸法安定性を確保することが主な目的の場合:材料を著しく軟化させたり、そのコア微細構造を変化させたりすることなく内部応力を除去するため、低温応力除去焼鈍が正しい選択です。

最終的に、焼鈍を理解することで、単なる部品ではなく、意図された機能に完全に適合する材料の状態を指定できるようになります。

要約表:

| 焼鈍の目的 | 主な利点 |

|---|---|

| 内部応力の緩和 | 反りや早期破損を防ぐ |

| 延性の向上 | 曲げや成形を容易にする |

| 結晶粒構造の微細化 | 一貫した機械的特性を保証する |

研究室のチューブに精密な熱処理が必要ですか? KINTEKは、ラボ機器と消耗品を専門とし、焼鈍プロセスが制御され、再現可能であることを保証するソリューションを提供しています。鋼、銅、またはその他の合金を扱っている場合でも、当社の専門知識は、加工または安定性のための完璧な材料特性を達成するのに役立ちます。今すぐお問い合わせください。お客様の研究室の焼鈍ニーズをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉