要するに、炉中ろう付けの主な利点は、高度に制御され再現可能な方法で、強力でクリーン、かつ寸法安定性の高い接合部を製造できることです。保護雰囲気または真空中でアセンブリ全体を均一に加熱することで、複雑な形状、異種材料、および複数の接合部を同時に接合するのに優れており、高精度および大量生産に最適な選択肢となります。

金属接合における課題は、単に2つの部品を接合するだけでなく、母材の完全性を損なったり、汚染物質を導入したり、熱による歪みを引き起こしたりすることなく接合することです。炉中ろう付けは、このプロセスを制御されたチャンバー内で行うことで、比類のない一貫性、清浄度、設計の自由度を確保し、この課題を解決します。

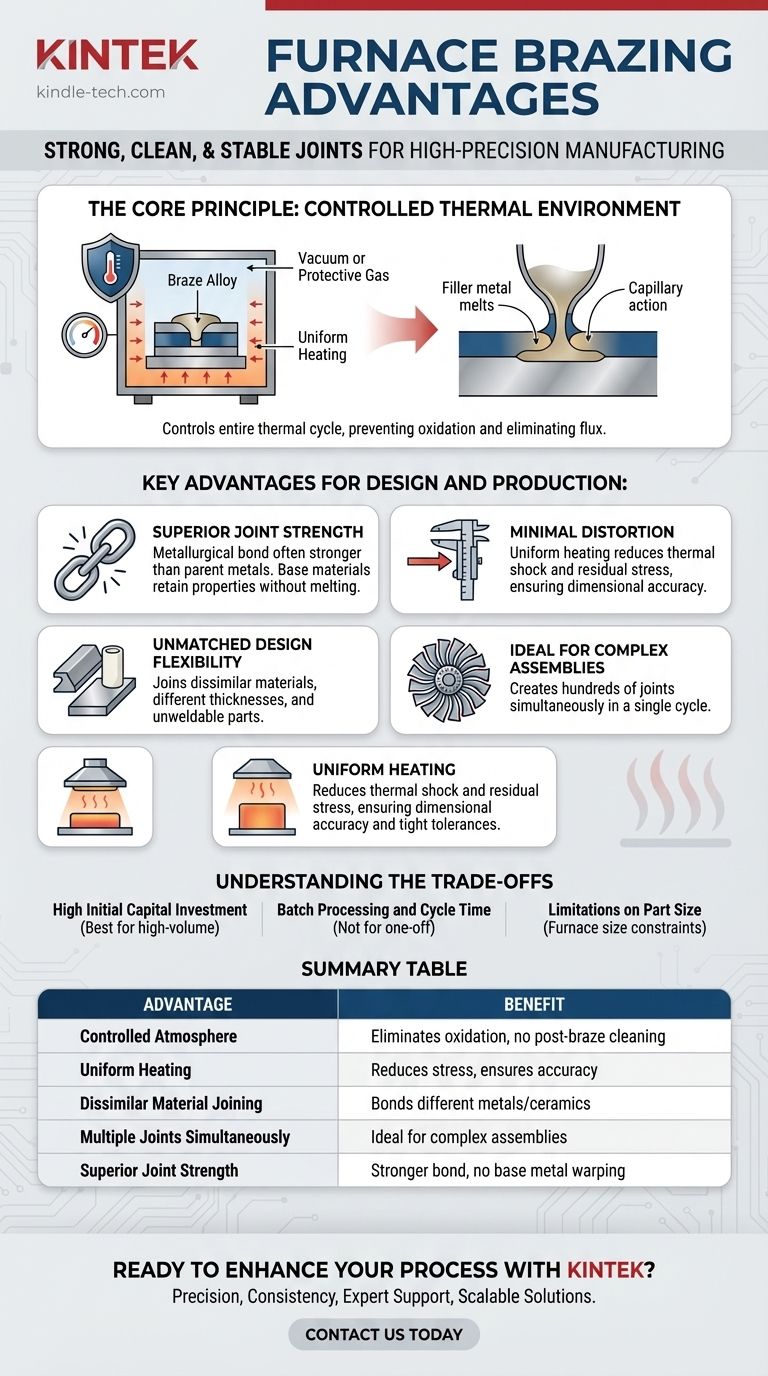

核心原理:制御された熱環境

炉中ろう付けは、熱サイクルのあらゆる側面を制御することで、接合プロセスを根本的に変えます。この制御が、その最も重要な利点の源です。

プロセスの仕組み

まず、部品はろう付け合金として知られる充填金属を意図する接合部に配置して組み立てられます。その後、アセンブリ全体が炉に装填されます。炉は密閉され、真空にするか、保護ガスを導入することによって雰囲気が制御された後、部品はろう付け温度まで加熱されます。充填金属は溶融し、毛細管現象によって接合部に引き込まれ、アセンブリが冷却されると強力な結合を形成します。

汚染とフラックスの排除

保護雰囲気または真空は、高温サイクル中に金属表面の酸化を防ぐため、非常に重要です。これにより、他のろう付け方法で接合部を清浄にするためにしばしば必要とされる化学フラックスが不要になります。その結果、ろう付け後の洗浄がほとんど、あるいはまったく必要ない、非常にクリーンな接合部が得られ、時間と工程の削減につながります。

温度均一性の確保

熱が局所的に加えられるトーチろう付けや溶接とは異なり、炉はアセンブリ全体を均一に加熱します。このゆっくりとした均一な加熱および冷却サイクルは、部品内の熱衝撃と残留応力を大幅に低減します。

設計と生産における主な利点

炉中ろう付けの制御された環境は、他の方法では困難または不可能な能力を解き放ちます。

優れた接合強度と完全性

炉中ろう付けは、母材自体よりも強力な冶金学的結合を生成します。充填金属は融点が低いため、母材が溶融したり歪んだりすることはありません。このプロセスにより、母材は元の特性を保持します。

最小限の歪みと残留応力

均一な加熱と冷却は、高精度作業における最大の利点です。これにより、アセンブリが寸法精度と厳しい公差を維持することが保証されます。このため、炉中ろう付けは、わずかな歪みでも故障につながるようなデリケートな部品や複雑なアセンブリに理想的な方法です。

比類のない設計の柔軟性

エンジニアには大きな自由が与えられます。このプロセスにより、異種材料(銅と鋼、さらには金属とセラミックスなど)、厚さが大きく異なる部品、溶接が不可能とされる材料の接合が可能になります。

複雑なアセンブリに最適

1回の炉サイクルで、1つの接合部または数百の接合部を同時に作成できます。これにより、熱交換器やタービンアセンブリのような、溶接や他の方法では製造が非現実的な非常に複雑な部品の製造が可能になります。

トレードオフの理解

強力である一方で、炉中ろう付けは万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

高い初期設備投資

炉、特に高真空システムは、かなりの初期費用がかかります。このプロセスは、コストを多くの部品に償却できる中量から大量生産に使用する場合に最も経済的です。

バッチ処理とサイクルタイム

炉中ろう付けはバッチプロセスです。装填、チャンバーの排気、加熱、ろう付け、冷却の全サイクルは時間がかかる場合があります。一度に多くの部品に対しては効率的ですが、セットアップ時間が懸念される一点物の作業や迅速な単一部品の試作には適していません。

部品サイズの制限

ろう付けできる部品のサイズは、最終的に炉の内部チャンバーの物理的な寸法によって制限されます。

炉中ろう付けはあなたの用途に適していますか?

炉中ろう付けが最適な選択肢であるかどうかを判断するには、あなたの主な目的を考慮してください。

- 部品の品質と精度が主な焦点である場合:炉中ろう付けは、特にデリケートなアセンブリや高公差のアセンブリにおいて、最小限の歪みで強力でクリーンな接合部を作成するのに優れています。

- 設計の自由度が主な焦点である場合:このプロセスは、複雑な形状、異種材料の接合、または1回の操作で数百の接合部を作成するのに優れています。

- 大量生産コストが主な焦点である場合:炉中ろう付けは、労働力を削減し、後処理を排除し、バッチ生産のスループットを向上させることで、優れた規模の経済性を提供します。

- 迅速な試作や現場での修理が主な焦点である場合:炉中ろう付けの高いセットアップコストとバッチ指向の性質のため、手動トーチろう付けや溶接などの他の方法がより実用的で費用対効果が高い場合があります。

最終的に、炉中ろう付けは、他の接合方法では単に匹敵できない方法で、複雑で高完整性の部品を規模に応じて生産することをエンジニアに可能にします。

概要表:

| 利点 | メリット |

|---|---|

| 制御された雰囲気 | 酸化とフラックスを排除し、ろう付け後の洗浄が不要な非常にクリーンな接合部を実現します。 |

| 均一な加熱 | 熱衝撃と残留応力を低減し、寸法精度と厳しい公差を確保します。 |

| 異種材料の接合 | 異なる金属、さらには金属とセラミックスの接合を可能にし、比類のない設計の柔軟性を提供します。 |

| 複数の接合部を同時に | 複雑なアセンブリに最適で、1回の炉サイクルで数百の接合部を作成できます。 |

| 優れた接合強度 | 母材を溶融したり歪ませたりすることなく、母材よりも強力な冶金学的結合を生成します。 |

精密炉中ろう付けで製造プロセスを強化する準備はできていますか?

KINTEKでは、お客様の特定のニーズに合わせて調整された高性能炉中ろう付けソリューションを含む、高度な実験装置と消耗品の提供を専門としています。複雑な形状、異種材料の接合、または最小限の歪みで大量生産を目指す場合でも、当社の専門知識により、常に強力でクリーン、かつ寸法安定性の高い接合部を実現します。

炉中ろう付けのニーズにKINTEKを選ぶ理由:

- 精度と一貫性:当社の装置は、再現性のある高品質な結果のために均一な加熱と制御された雰囲気を提供します。

- 専門家によるサポート:当社のチームは、最大の効率と部品の完全性のためにろう付けプロセスを最適化するための技術的ガイダンスを提供します。

- 拡張可能なソリューション:中量から大量生産まで、お客様の製造需要に合わせて成長するシステムを提供します。

接合部の品質や設計の制限がプロジェクトの妨げにならないようにしてください。今すぐお問い合わせください KINTEKの炉中ろう付けソリューションが、お客様の金属接合プロセスをどのように変革し、実験室や生産施設に比類のない性能を提供できるかをご覧ください。

ビジュアルガイド