焼入れとは、金属、特に鋼の硬度と強度を劇的に高める熱処理プロセスです。これは、材料を特定の温度まで加熱し、その後急速に冷却することによって達成されます。主な長所は優れた機械的特性の達成であり、主な短所は材料を脆くし、歪みや亀裂を引き起こす可能性のある内部応力を導入するリスクです。

焼入れは冶金における根本的なトレードオフです。並外れた硬度と強度を得るために、延性を犠牲にし、かなりの内部応力を導入します。プロセスの成功は、亀裂や変形のリスクを軽減しながら、利点を最大化するために冷却速度を制御することに完全に依存します。

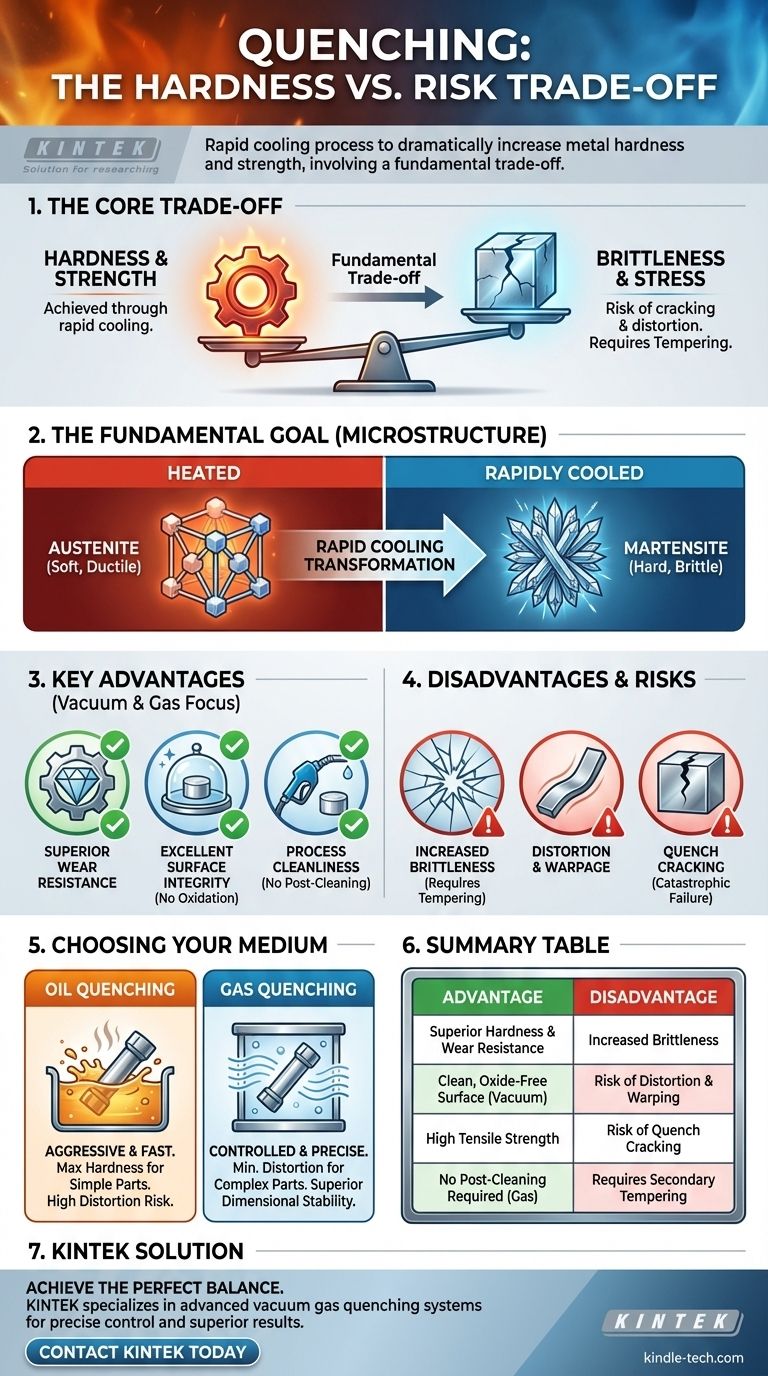

根本的な目標:なぜ焼入れをするのか

焼入れは単に金属を急速に冷却することではありません。室温では存在しない特定の望ましい結晶構造を固定するために設計された、精密なプロセスです。

比類のない硬度の達成

金属合金を焼入れする主な理由は、それを著しく硬くし、耐摩耗性を高めることです。これは、ギア、ベアリング、切削工具、高応力や摩耗に耐えなければならない構造部品にとって不可欠です。

急速冷却は原子構造を高度にひずんだ硬化した状態に閉じ込めます。このプロセスが、比較的軟らかい鋼片を他の金属を切断できる材料に変えるものです。

微細構造の変形

鋼が加熱されると、その内部結晶構造はオーステナイトと呼ばれる形態に変化します。ゆっくり冷却すると、より軟らかい構造に戻ります。

焼入れは鋼を非常に急速に冷却するため、原子がより軟らかい形態に再配列する時間がありません。代わりに、原子はマルテンサイトとして知られる、硬く、脆く、高度にひずんだ構造に閉じ込められます。このマルテンサイト変態が、硬化効果の冶金学的基礎です。

現代の焼入れの主な利点

現代の焼入れ、特に真空環境での焼入れは、単純な硬化を超えた大きな利点をもたらす精密な制御を提供します。

優れた硬度と耐摩耗性

これが中心的な利点です。適切に焼入れされた部品は、非処理の部品よりもはるかに高い表面硬度と引張強度を持ち、要求の厳しい用途でより長い耐用年数につながります。

優れた表面完全性

真空炉などの制御された雰囲気を使用することで、金属表面での有害な反応を防ぎます。これにより、酸化(スケール)や脱炭(表面層からの炭素の損失、これにより軟化する)が発生しません。完成した部品は、コアから表面まで明るく、きれいで、冶金学的に健全です。

プロセスの清浄性と効率

真空ガス焼入れは、窒素やアルゴンなどの不活性ガスを冷却媒体として使用します。このプロセスは非常にクリーンであり、油や他の液体で焼入れされた部品とは異なり、その後の洗浄を必要としない滑らかな表面の部品を残します。

欠点とリスクの理解

焼入れの計り知れない利点には、慎重に管理しなければならない固有のリスクが伴います。冷却が速いほど、硬化効果は大きくなりますが、リスクも大きくなります。

避けられないトレードオフ:脆性の増加

鋼を硬くするマルテンサイト構造は、それを非常に脆くもします。完全に硬化し、焼き戻しされていない鋼片は、ガラスのように脆く、落としたり衝撃を与えたりすると粉々になる可能性があります。

これを打ち消すために、焼入れ後にはほとんど常に焼き戻しと呼ばれる二次熱処理が行われます。焼き戻しは、応力を緩和し、少量の延性を回復させ、脆性を許容できるレベルまで低減するために、部品をより低い温度に再加熱することを含みます。

主要な課題:歪みと反り

急速冷却は決して完全に均一ではありません。部品の表面はコアよりも速く冷却され、薄い部分は厚い部分よりも速く冷却されます。この差動冷却は、部品を歪ませたり、反らせたり、寸法を変化させたりする可能性のある計り知れない内部応力を生み出します。

壊滅的なリスク:焼入れ割れ

急速冷却によって引き起こされる内部応力が材料の究極引張強度を超えると、部品は割れます。これは壊滅的な故障であり、部品は使用不能になります。複雑な形状、鋭い内角、過度に積極的な焼入れ速度は、このリスクを著しく増加させます。

焼入れ媒体の選択:油 vs. ガス

焼入れ媒体(冷却に使用される物質)の選択は、硬化効果と歪みや亀裂のリスクとのバランスを取る上で非常に重要です。

油焼入れの利点:速度

油はガスよりもはるかに速く部品を冷却します。このより積極的な焼入れは、マルテンサイトを形成するために高い冷却速度を必要とする低合金鋼で最大の硬度を達成するのに効果的です。ただし、この速度は歪みのリスクも増加させます。

ガス焼入れの利点:精度

高圧ガス焼入れは、より制御された、穏やかな冷却速度を提供します。これにより、歪みや亀裂のリスクを最小限に抑えるため、複雑な高精度部品や、容易に硬化する高合金鋼に最適です。速度は遅いものの、よりクリーンな部品を製造し、優れた寸法安定性を提供します。

用途に応じた適切な選択

適切な焼入れ戦略を選択するには、望ましい材料特性と部品の幾何学的複雑さとのバランスを取る必要があります。

- 単純で頑丈な部品で最大の硬度を最優先する場合:油焼入れのような積極的な媒体が最も効果的で経済的な選択肢となるでしょう。

- 複雑な形状で寸法安定性を最優先する場合:真空ガス焼入れのような制御された穏やかな方法は、歪みや亀裂を最小限に抑えるのに優れています。

- 後処理なしで完璧な表面仕上げを最優先する場合:真空ガス焼入れは最もクリーンな結果を提供し、焼入れ後の洗浄作業を不要にします。

最終的に、成功する熱処理は制御された変態の訓練であり、最終部品がその意図された目的に対して強度と靭性の理想的なバランスを持つことを保証します。

要約表:

| 長所 | 短所 |

|---|---|

| 優れた硬度と耐摩耗性 | 脆性の増加 |

| クリーンで酸化のない表面(真空下) | 歪みと反りのリスク |

| 高い引張強度 | 焼入れ割れのリスク |

| 後洗浄不要(ガス焼入れ) | 二次焼き戻しプロセスが必要 |

金属部品の硬度と靭性の完璧なバランスを実現しましょう。

焼入れは、精度が最も重要となるデリケートなプロセスです。適切な装置と専門知識は、亀裂や歪みのリスクを最小限に抑えながら、硬度向上を最大化するために不可欠です。

KINTEKは、真空ガス焼入れシステムを含む、先進的な実験用炉および熱処理ソリューションを専門としています。当社の装置は、複雑な形状や高合金鋼に必要な精密な制御を提供し、優れた表面完全性と寸法安定性を保証します。

当社の専門家がお客様の熱処理プロセス最適化のお手伝いをいたします。KINTEKに今すぐお問い合わせください。お客様の特定の用途についてご相談いただき、お客様のラボのニーズに合った最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 真空熱処理焼結ろう付け炉

- セラミックファイバーライニング付き真空熱処理炉

- 2200℃ タングステン真空熱処理・焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉