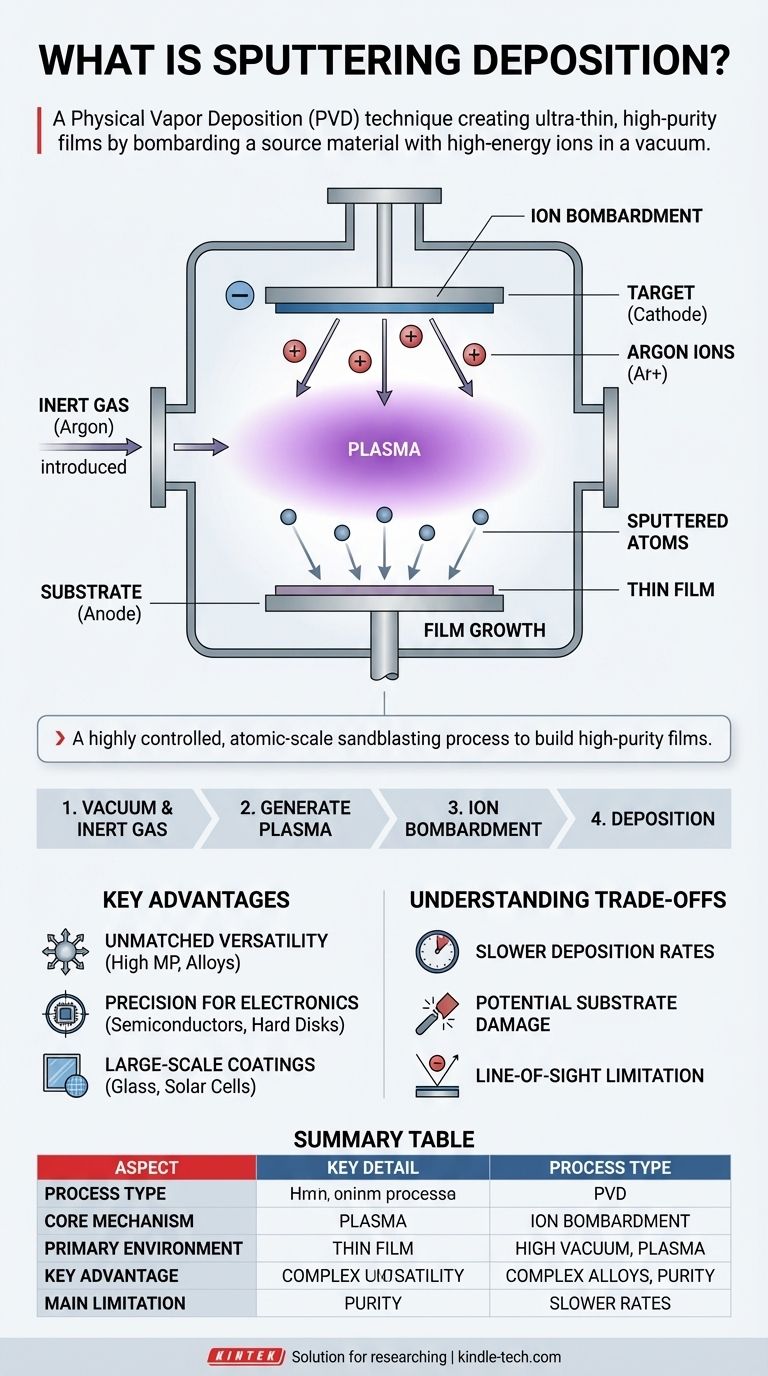

本質的に、スパッタリング成膜は、材料の超薄膜を作成するために使用される物理気相成長(PVD)技術です。このプロセスは、真空中でターゲットとして知られる原料を、高エネルギーイオンで衝突させることによって機能します。この衝撃により、ターゲットから原子が物理的に叩き出され、それらの原子が移動して基板と呼ばれる近くの物体上に堆積し、均一なコーティングを形成します。

スパッタリングは、高度に制御された原子スケールのサンドブラストプロセスとして理解するのが最も適切です。砂の代わりにイオンを使用し、表面を侵食する代わりに、放出された原子を慎重に集めて、別の表面上に新しい高純度の膜を構築します。

スパッタリングの仕組み:ステップごとの内訳

スパッタリングの価値を真に理解するためには、その核となるメカニズムを見る必要があります。プロセス全体は密閉された真空チャンバー内で行われ、これは最終膜の純度を保証するために不可欠です。

初期状態:真空と不活性ガス

まず、酸素や水蒸気などの汚染粒子を除去するために、チャンバーは高真空まで排気されます。その後、不活性ガス(最も一般的にはアルゴン)が非常に低い圧力で導入されます。

プラズマの生成

ターゲット(カソードとして機能)とチャンバー壁または専用のアノードの間に高電圧が印加されます。この電界によりアルゴンガスが励起され、アルゴン原子から電子が剥ぎ取られ、プラズマとして知られる光るイオン化ガスが生成されます。このプラズマには、正に帯電したアルゴンイオン(Ar+)が含まれます。

衝突フェーズ

これらの正に帯電したアルゴンイオンは電界によって加速され、負に帯電したターゲット材料に巨大なエネルギーで衝突します。

この衝突は純粋に物理的であり、イオンからターゲット表面の原子へ運動量が伝達されます。このエネルギー伝達は、ターゲットから個々の原子を叩き出す、つまり「スパッタリング」するのに十分な強力さがあります。

成膜:膜の構築

スパッタされた原子はターゲットから放出され、低圧の真空チャンバーを通過します。それらは最終的に、コーティングされる物体である基板(シリコンウェハやガラス片など)に衝突します。基板は戦略的に近くに配置されています。

到着すると、これらの原子は基板の表面に凝縮し、層状に薄膜を徐々に構築します。この膜の厚さは、数ナノメートルから数マイクロメートルまで、極めて高い精度で制御できます。

主要な用途と利点

スパッタリングはニッチな実験室の手法ではありません。その独自の能力により、現代の製造業の礎となっています。

比類のない材料の多様性

スパッタリングの最大の強みの1つは、通常は非常に扱いにくい材料を成膜できることです。これには、極めて高い融点を持つ金属や複雑な合金が含まれます。プロセスが熱的ではなく物理的であるため、これらの材料の組成を変えることなく成膜できます。

高度なエレクトロニクス向けの精度

半導体およびデータストレージ業界は、スパッタリングに大きく依存しています。これは、集積回路やコンピューターのハードディスクを製造するために必要な導電性材料や磁性材料の薄層を堆積するために使用されます。プロセスの制御と純度は、これらの微細な高性能構造を作成するために不可欠です。

大規模な産業コーティング

エレクトロニクス以外にも、スパッタリングは建築用ガラスなどの広大な表面をコーティングするために使用されます。これらのコーティングは、反射防止特性、断熱性、または特定の色彩を提供できます。また、太陽電池、CDやDVDなどの光メディア、自動車部品の耐久性のある装飾コーティングの製造にも不可欠です。

トレードオフの理解

どのプロセスも完璧ではありません。強力ではありますが、スパッタリングには特定の用途には不向きな固有の制限があります。

成膜速度が遅い

熱蒸着などの他の方法と比較して、スパッタリングはより遅いプロセスになる可能性があります。材料の移動速度はイオン衝突の効率によって制限されるため、非常に厚いコーティングの場合、生産時間とコストが増加する可能性があります。

基板損傷の可能性

基板に衝突する高エネルギーイオンやスパッタされた原子は、特に敏感な有機材料やポリマーベースの材料に損傷を与えることがあります。このエネルギーは膜の密着性を向上させることがありますが、慎重に管理する必要があります。

視線(ライン・オブ・サイト)の制限

スパッタリングは視線プロセスであり、原子は一般的にターゲットから基板へ直線的に移動します。そのため、複雑な三次元形状の物体に均一なコーティングを施すには、洗練された回転治具なしでは困難になることがあります。

目標に合わせた適切な選択

成膜方法の選択は、達成する必要のある材料特性と性能に完全に依存します。

- 複雑な合金や高純度膜の成膜を主な目的とする場合: スパッタリングは、ターゲットの化学量論を正確に維持するため、優れた選択肢です。

- 非常に高い融点を持つ材料のコーティングを主な目的とする場合: 熱蒸着では対応できない場合に、スパッタリングは信頼できる経路を提供します。

- 単純な低融点金属の速度とコストを主な目的とする場合: より単純な熱蒸着などのプロセスの方が、より効率的な解決策となる可能性があります。

結局のところ、スパッタリング成膜は、原子レベルで表面を設計するための比類のないレベルの制御を提供します。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 核となるメカニズム | イオン衝突(例:Ar+)により原子がターゲットから基板へ叩き出される |

| 主要な環境 | 不活性ガスプラズマを備えた高真空チャンバー |

| 主な利点 | 複雑な合金および高融点材料を高純度で成膜できる |

| 一般的な用途 | 半導体回路、ハードディスク、建築用ガラス、太陽電池 |

| 主な制限 | 他のいくつかのPVD法と比較して成膜速度が遅い |

薄膜成膜プロジェクトの信頼できるパートナーをお探しですか?

KINTEKは、精密なコーティング用途向けの高性能ラボ機器および消耗品を専門としています。次世代の半導体、光学コーティング、耐久性のある工業用仕上げ材を開発しているかどうかにかかわらず、当社のスパッタリングターゲットと成膜システムに関する専門知識は、優れた膜品質、一貫性、材料純度の達成に役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社のラボの特定のニーズをどのようにサポートし、研究開発または生産を前進させることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター