本質的に、固相焼結は熱プロセスです。粉末粒子の集合体を、強く、緻密な固体の塊に結合させるために使用されます。これは、材料の融点以下の温度で熱を加えることによって達成され、原子の動きを利用して粒子間の空孔を除去し、それらを融合させます。この方法は、アルミナのような高性能セラミックスの製造や、化学的純度を維持することが不可欠な金属粉末の緻密化において基本的です。

固相焼結の核心的な原理は、液化させずに緻密化を達成することです。液相を避けることで、このプロセスは最終材料の純度、化学組成、微細構造に対する比類のない制御を提供し、高度な工学用途に不可欠なものとなっています。

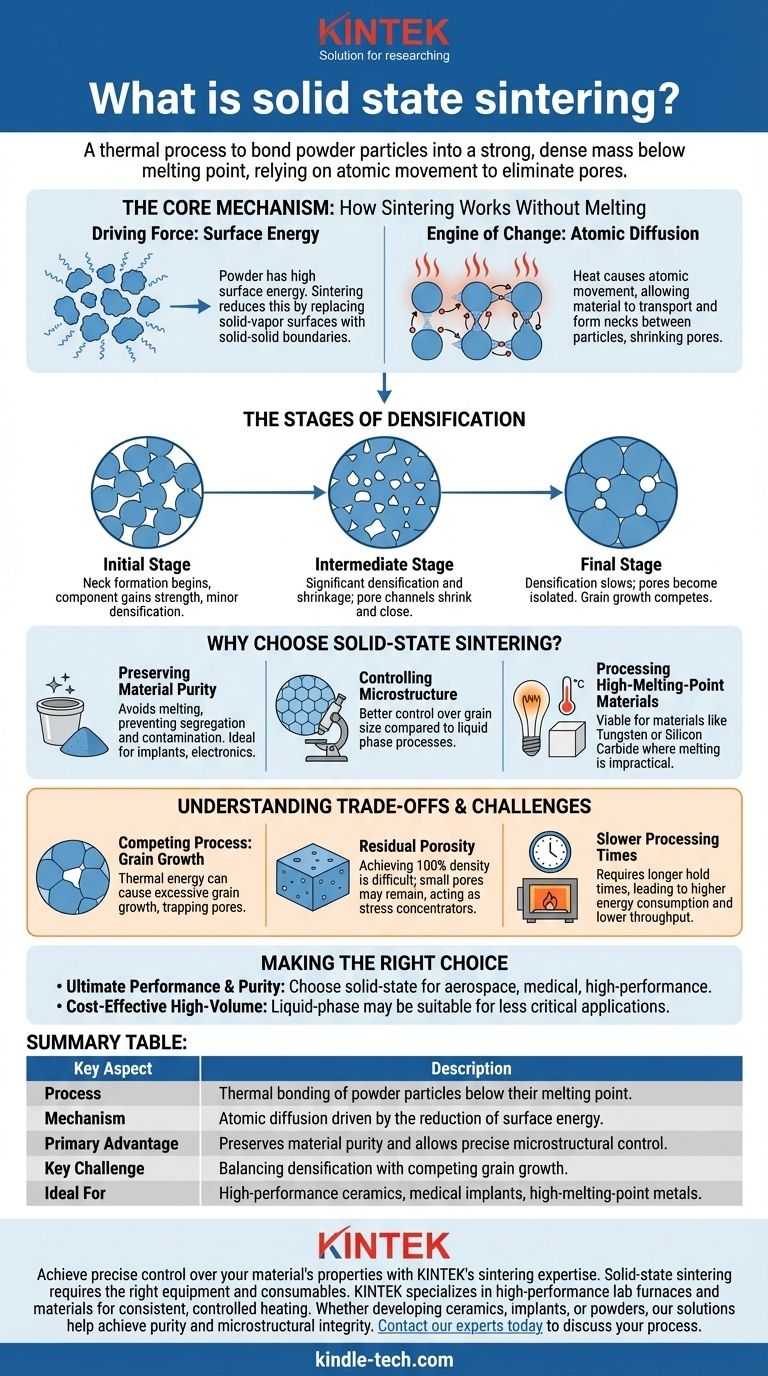

核心的なメカニズム:溶融せずに焼結が機能する方法

固相焼結を理解するには、作用する2つの基本的な力、すなわち表面エネルギーを減少させたいという欲求と、それを可能にする原子の動きを理解する必要があります。

駆動力:表面エネルギー

微細な粉末は、その体積に比べて膨大な表面積を持っています。熱力学的な観点から見ると、この高い表面積は高エネルギー状態を表します。材料は本質的に不安定であり、このエネルギーを「減らしたい」と考えています。

焼結は、固気界面(粉末粒子の表面)を除去し、固固界面(粒界)に置き換えることで、システムがより低く、より安定したエネルギー状態に達する経路を提供します。

変化の原動力:原子拡散

熱は原子が移動するためのエネルギーを提供します。融点よりもはるかに低い温度でも、結晶格子内の原子は静止しているわけではなく、ある位置から別の位置へと飛び移ることができます。この動きを原子拡散と呼びます。

焼結中、この拡散によって材料が粒子間の接触点に輸送され、時間の経過とともに成長する「ネック」が形成されます。これらのネックが拡大するにつれて、粒子の中心が互いに接近し、それらの間の空孔が収縮し、コンポーネント全体がより緻密になります。

緻密化の段階

プロセスは通常、3つの重複する段階で進行します。

- 初期段階:接触している粒子がネックを形成し始めます。コンポーネントはかなりの強度を得ますが、全体の緻密化(収縮)はわずかです。

- 中間段階:ネックが大幅に成長し、空孔が連続した相互接続されたネットワークを形成します。これは、空孔チャネルが収縮して閉じるにつれて、緻密化と収縮の大部分が発生する段階です。

- 最終段階:空孔が孤立し、球状になります。緻密化は劇的に遅くなり、主要な競合メカニズムである粒成長が優勢になり始めます。

なぜ固相焼結を選ぶのか?

エンジニアは、最終部品の特性が譲れないものであり、出発材料の完全性に完全に依存する場合にこの方法を選択します。

材料の純度を維持する

これが主な利点です。材料を溶融させないことで、合金中の異なる元素が分離するような偏析の問題を回避できます。また、液相が炉の雰囲気やるつぼと反応することで発生する可能性のある汚染も防ぎます。これは、医療用インプラント、電子基板、光学部品にとって極めて重要です。

微細構造の制御

硬度や強度などの材料の機械的特性は、その微細構造、特に結晶粒のサイズに大きく依存します。固相焼結は、液相を含むプロセスと比較して、最終的な粒径をより良く制御できます。液相を含むプロセスでは、急速で望ましくない粒成長につながる可能性があります。

高融点材料の加工

タングステン(融点3422°C)や炭化ケイ素のような先進セラミックスなどの材料の場合、鋳造のために融点に達することは、多くの場合非現実的または技術的に困難です。固相焼結により、これらの材料はより達成可能な温度で緻密な部品に固められます。

トレードオフと課題の理解

その利点にもかかわらず、固相焼結には困難がないわけではありません。このプロセスは、競合する現象間の微妙なバランスです。

競合プロセス:粒成長

緻密化に必要な拡散を促進する熱エネルギーは、粒成長も促進します。粒が速く大きくなりすぎると、内部に空孔が閉じ込められ、完全な密度を達成することが不可能になります。究極の目標は、粒成長を最小限に抑えながら緻密化を最大化することです。

残留気孔の問題

固相焼結によって理論密度の100%を達成することは極めて困難です。少量の残留気孔は避けられないことがよくあります。これらの気孔は応力集中点やき裂発生点として機能し、最終部品の機械的信頼性を損なう可能性があります。

処理時間の遅さ

固体を介した原子拡散という比較的遅いメカニズムに依存するため、このプロセスは液相焼結と比較して、高温での保持時間が長くなります。これは、より高いエネルギー消費とより低い生産スループットにつながります。

アプリケーションに適した選択をする

適切な焼結プロセスを選択することは、材料の最終目標に完全に依存します。

- 究極の性能と純度が最優先事項の場合:航空宇宙部品、医療グレードのセラミックス、および材料の完全性が損なわれてはならない高性能切削工具などの用途には、固相焼結が優れた選択肢です。

- 費用対効果の高い大量生産が最優先事項の場合:組成のわずかな変動やより大きな粒構造が許容される用途には、液相焼結がより良い代替手段となる場合があります。

- 極めて高融点の材料を扱っている場合:固相焼結は、多くの場合、技術的に唯一実行可能な緻密化方法です。

最終的に、固相焼結を習得することは、緻密化と粒成長の間の競争に勝つために、熱と時間を正確に制御することにかかっています。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 粉末粒子を融点以下で熱的に結合させる。 |

| メカニズム | 表面エネルギーの減少によって駆動される原子拡散。 |

| 主な利点 | 材料の純度を保ち、精密な微細構造制御を可能にする。 |

| 主要な課題 | 緻密化と競合する粒成長のバランスをとること。 |

| 理想的な用途 | 高性能セラミックス、医療用インプラント、高融点金属。 |

KINTEKの焼結専門知識で、材料の特性を正確に制御しましょう。

固相焼結はデリケートなプロセスであり、適切な装置と消耗品が成功のために不可欠です。KINTEKは、緻密化を最大化し、粒成長を最小限に抑えるために不可欠な、一貫した制御された加熱を提供する高性能ラボ用炉と材料を専門としています。

先進セラミックス、医療用インプラントの開発、または金属粉末の緻密化のいずれの場合でも、当社のソリューションは、お客様のアプリケーションが要求する純度と微細構造の完全性を達成するのに役立つように設計されています。

今すぐ専門家にお問い合わせください。焼結プロセスをサポートし、より強く、より信頼性の高い材料を作成する方法についてご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)