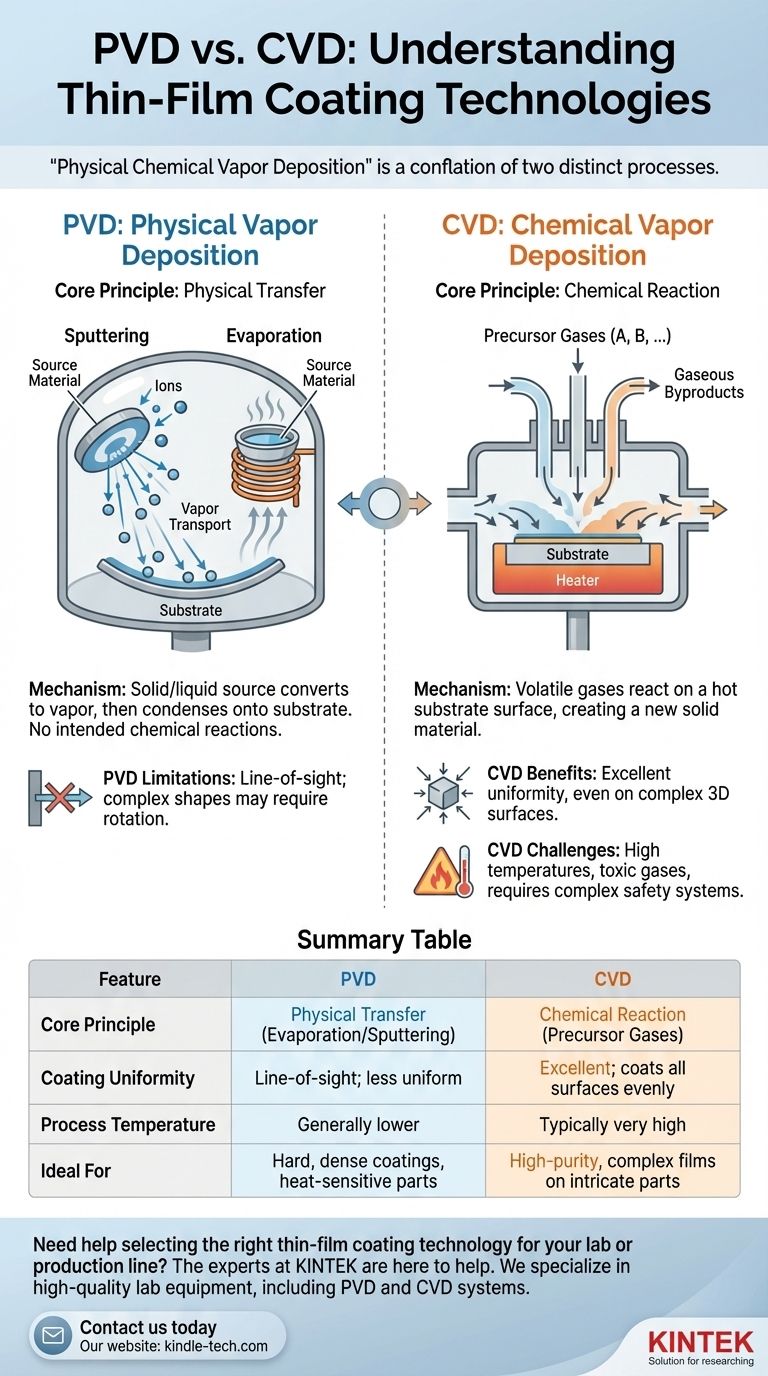

注目すべき点として、「物理化学気相成長」という用語は標準的な業界分類ではありません。 これは、2つの明確で基本的な薄膜コーティング技術である物理気相成長(PVD)と化学気相成長(CVD)が混同されたものと思われます。PVDは蒸着やスパッタリングなどの物理的プロセスを使用して材料を源から基板に移動させるのに対し、CVDは前駆体ガス間の化学反応を使用して、基板表面に直接新しい材料を成長させます。

核心的な違いは単純です。PVDは材料を物理的に源からターゲットへ移動させますが、CVDは化学反応を通じてターゲット表面に全く新しい材料を生成します。どちらを選ぶかは、必要な材料、部品の形状、部品が耐えられるプロセス条件によって決まります。

物理気相成長(PVD)の理解

基本原理:物理的相変化

物理気相成長は基本的に相変化プロセスです。固体または液体の源材料が気相に変換され、真空環境下で輸送され、コーティング対象物(基板)の表面に薄い固体膜として再凝縮します。化学反応は意図されていません。堆積された膜は、源材料と基本的に同じ化学組成を持ちます。

主要なPVD法

このプロセスは、源材料をどのように気化させるかによって定義されます。主な方法は、スパッタリングと蒸着の2つです。

スパッタリングは、コーティング材料の固体ターゲットを高エネルギーイオンで衝突させ、ターゲット表面から原子を物理的に叩き出すプロセスです。これらの放出された原子が移動し、基板上に堆積します。

蒸着は、高真空中で源材料の温度を上げて沸騰または昇華させ、蒸気を作り出し、それがより冷たい基板上に凝縮します。

一般的なPVDの用途

PVDは、高密度で硬く、密着性の高いコーティングを生成するために重宝されます。

航空宇宙部品への耐熱性コーティング、切削工具への硬質・耐食性層、半導体やソーラーパネルへの薄い光学膜や導電性膜の適用に広く使用されています。

化学気相成長(CVD)の理解

基本原理:化学反応

化学気相成長は化学プロセスです。CVDは材料を物理的に移動させる代わりに、基板を含む反応チャンバーに1つ以上の揮発性の前駆体ガスを導入します。

これらのガスは、高温の基板表面で分解または互いに反応し、新しい材料の固体膜を残します。余分な気体副生成物はチャンバーから排出されます。

CVDの仕組み

コーティングする部品は反応チャンバー内に配置され、多くの場合真空状態に保たれます。前駆体ガスが導入され、基板にエネルギー(通常は熱)が加えられます。

このエネルギーが表面での化学反応を促進し、目的の膜を「成長」させます。膜が必要な厚さに達するまでプロセスは続行されます。

一般的なCVDの用途

CVDは、極めて高純度で高性能な膜を作成するために不可欠です。

これは、マイクロチップ内の複雑な積層構造を作成するための半導体産業の基礎です。また、工具への耐摩耗性コーティングの製造、カーボンナノチューブの成長、薄膜太陽電池用の光起電力材料の堆積にも使用されます。

トレードオフの理解

PVDの制限:光の直進性

ほとんどのPVDプロセスは「光の直進性(line-of-sight)」であり、コーティング材料が源から基板へ直線的に移動することを意味します。

これにより、深い凹部や隠れた表面を持つ複雑な形状の部品への均一なコーティングが困難になることがあります。均一な被覆を確実にするために、部品を回転させたり再配置したりする必要があることがよくあります。

CVDの課題:高温と複雑性

CVDは、必要な化学反応を開始するために非常に高い基板温度を必要とすることがよくあります。これにより、損傷を受けることなくコーティングできる材料の種類が制限される可能性があります。

さらに、使用される前駆体ガスは、非常に有毒、腐食性、または自然発火性(空気中で発火する)である可能性があり、高度な取り扱いと安全システムが必要になります。参考文献では、CVDにはしばしば高いレベルのオペレーターのスキルが必要であると指摘されています。

目標に合わせた適切な選択

適切な技術を選択するには、材料と幾何学的制約を理解する必要があります。

- 比較的単純な形状への高密度で硬いコーティングが主な焦点である場合: PVDは、優れた密着性で知られ、より直接的で費用対効果の高いソリューションとなることがよくあります。

- 複雑な3D表面への高純度で均一なコーティングが主な焦点である場合: 気体前駆体が露出したすべての表面に到達できるため、CVDが優れた方法です。

- 異なる元素から化合物を生成することが主な焦点である場合: CVDは、その全体的な基礎が化学反応による新しい材料の形成であるため、自然な選択肢です。

- プラスチックなどの熱に敏感な基板のコーティングが主な焦点である場合: 特定の低温PVDプロセスの方が、従来の高温CVDよりも適していることがよくあります。

結局のところ、コアメカニズム、すなわち物理的移動と化学反応のどちらであるかを理解することが、アプリケーションに最適な技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| 基本原理 | 材料の物理的移動(蒸着/スパッタリング) | 基板上での前駆体ガスの化学反応 |

| コーティングの均一性 | 光の直進性。複雑な形状では均一性が低い | 優れている。ガスが露出したすべての表面を均一にコーティングする |

| プロセス温度 | 一般的に低い | 通常非常に高い |

| 最適用途 | 単純な形状への硬質、高密度コーティング。熱に敏感な基板 | 複雑な部品への高純度、複合膜 |

研究室または生産ラインに最適な薄膜コーティング技術の選択でお困りですか? KINTEKの専門家がお手伝いします。私たちは、特定のアプリケーション要件に合わせて調整されたPVDおよびCVDシステムを含む、高品質のラボ機器と消耗品の提供を専門としています。

今すぐお問い合わせいただき、お客様のプロジェクトについてご相談ください。当社のソリューションがコーティングプロセスをどのように向上させ、材料性能を高め、研究または製造を前進させるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置