熱処理の分野において、窒化処理とは、窒素を金属の表面に拡散させて硬化させた外層を生成する熱化学的表面硬化プロセスです。このプロセスは、部品のコア特性を変えることなく、表面硬度、耐摩耗性、耐食性を大幅に向上させるために使用されます。

窒化処理の核心は、部品全体の脆化を防ぎながら、部品の表面を例外的に耐久性のあるものにするという基本的なエンジニアリング上の課題を解決することです。これは、比較的低温で表面のみを化学的に改質することで達成され、歪みを最小限に抑え、優れた性能をもたらします。

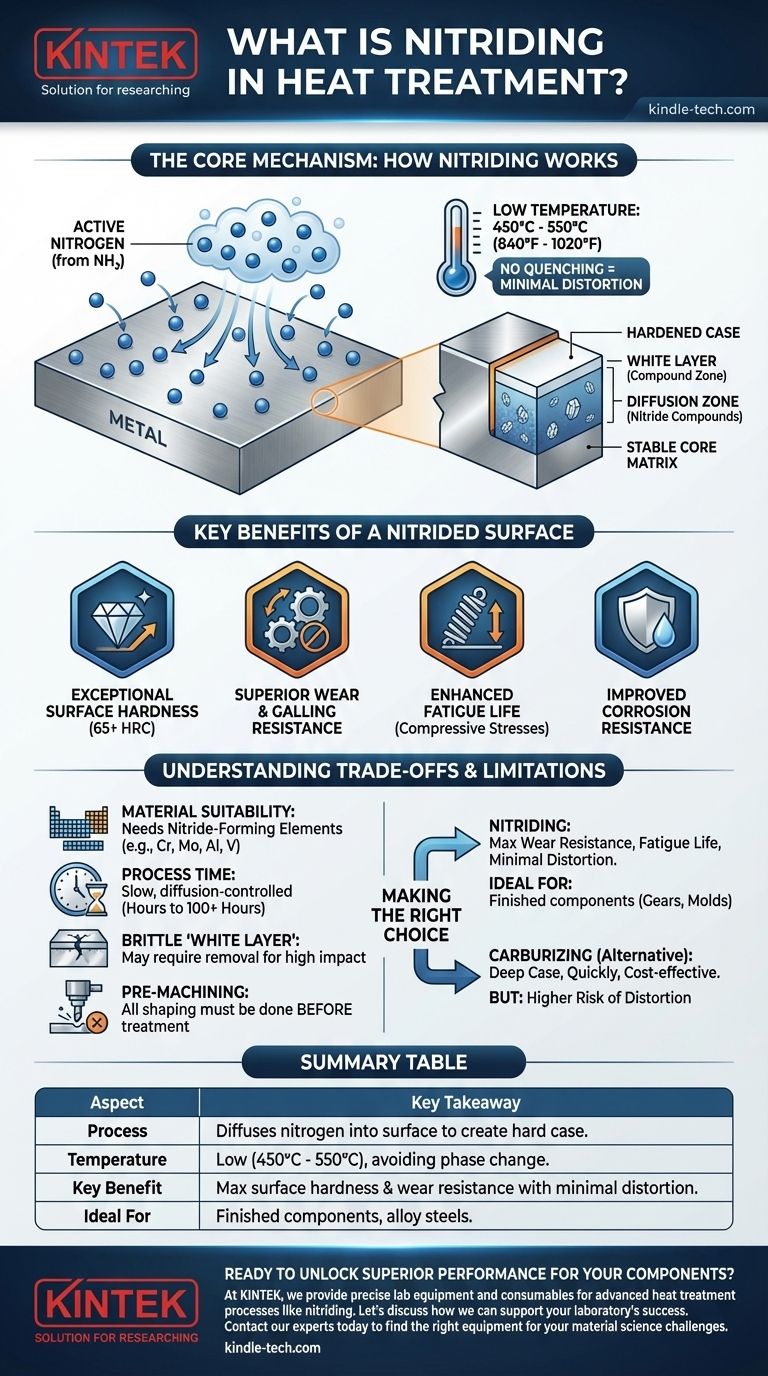

コアメカニズム:窒化処理の仕組み

窒化処理は、材料全体を変更するのではなく、表面拡散プロセスです。これは、鋼または合金部品の表面に活性な窒素原子を導入し、それが材料中に拡散することに基づいています。

活性窒素の役割

このプロセスには、非常に反応性の高い、生成したばかりの、つまり原子状の窒素源が必要です。これは通常、処理温度で窒素が豊富なガス、最も一般的にはアンモニア(NH₃)を分解することによって生成されます。

低温プロセス

窒化処理の重要な利点は、その比較的低い処理温度、通常450°Cから550°C(840°Fから1020°F)の範囲です。これは鋼の臨界変態温度を下回るため、部品のコア微細構造と寸法は安定したままです。この相変化を回避するため、焼入れは不要であり、浸炭などの他の硬化方法によく見られる歪みや亀裂のリスクが劇的に最小限に抑えられます。

硬化層の形成

窒素原子が鋼の表面に拡散するにつれて、母材および特定の合金元素(アルミニウム、クロム、モリブデンなど)と反応します。この反応により、極めて硬い金属の窒化物が形成されます。

これらの微細な硬い粒子が鋼の母材内に析出し、ケースとして知られる例外的に硬く耐摩耗性のある表面層を生成します。このケースは、薄い最外層の「白層」(化合物層)と、その下の深い「拡散層」という2つの主要なゾーンで構成されています。

窒化処理された表面の主な利点

窒化処理によって作成されるユニークなケース構造は、部品にいくつかの重要な性能上の利点をもたらします。

卓越した表面硬度

窒化処理は、鋼で達成可能な最も高い表面硬度レベルのいくつかを生成でき、多くの場合65 HRC(ロックウェルCスケール)を超えます。これにより、高い接触応力と摩耗にさらされる部品に最適です。

優れた耐摩耗性および焼き付き(ガリング)抵抗

硬い窒化物は、滑り摩耗、研磨、および焼き付き(摺動面間の密着によって引き起こされる摩耗の一種)に対して優れた耐性を提供します。

疲労寿命の向上

窒化層は、部品の表面に高い圧縮応力を導入します。これらの応力は、疲労亀裂の発生と成長を引き起こす引張応力に抵抗し、クランクシャフトやギアなどの部品の疲労寿命を大幅に延ばします。

耐食性の向上

最外層の化合物層(「白層」)は、下にある鋼よりも耐食性に優れた、緻密で窒素が豊富な構造です。

トレードオフと制限の理解

窒化処理は強力ですが、万能の解決策ではありません。その制限を理解することが、効果的に使用するための鍵となります。

材料の適合性が重要

窒化処理は、クロム、モリブデン、アルミニウム、バナジウムなどの窒化形成元素を含む合金鋼に対して最も効果的です。普通の炭素鋼は硬化反応が非常に限定的であり、通常はこのプロセスには適していません。

処理時間とケース深さ

窒化処理は比較的遅い、拡散制御プロセスです。深いケースを得るには、数時間から100時間以上かかる場合があります。これにより、浸炭などのプロセスと比較して、非常に深い硬化を必要とする用途では経済的でなくなります。

脆い「白層」

耐食性を提供しますが、化合物「白層」は非常に脆くなる可能性があります。高い衝撃や特定の接触応力が関わる用途では、この層は望ましくないと見なされ、後処理の研削またはラッピング操作によって除去する必要がある場合があります。

最終的な機械加工は処理前に行う必要がある

窒化表面の極度の硬度のために、すべての機械加工、穴あけ、成形は、部品が窒化処理を受ける前に完了する必要があります。処理後の変更は通常実行不可能です。

目標に合った正しい選択をする

特定の性能要件、材料、および予算に基づいて硬化プロセスを選択してください。

- 歪みを最小限に抑えながら、最大の耐摩耗性と疲労寿命を達成することに重点を置く場合: ギア、クランクシャフト、金型、押出ダイなどの完成した高価値部品にとって、窒化処理は優れた選択肢です。

- 迅速かつ費用対効果の高い方法で深い硬化層を達成することに重点を置く場合: 歪みのリスクを管理できるのであれば、浸炭焼入れなどのプロセスの方が適している可能性があります。

- 適切な合金鋼の表面硬度と耐食性の向上に重点を置く場合: 窒化処理は、他の単一の処理ではほとんど達成できない独自の利点の組み合わせを提供します。

窒化処理を精密な表面工学ツールとして理解することにより、戦略的に適用して、卓越した耐久性と信頼性を持つ部品を作成できます。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 窒素を金属表面に拡散させ、硬いケースを生成する。 |

| 温度 | 低温(450°C - 550°C / 840°F - 1020°F)、相変化を回避する。 |

| 主な利点 | 部品の歪みを最小限に抑えながら、最大の表面硬度と耐摩耗性を実現。 |

| 理想的な用途 | 合金鋼製のギア、金型、シャフトなどの完成部品。 |

部品の優れた性能を引き出す準備はできましたか?

KINTEKでは、窒化処理のような高度な熱処理プロセスに必要な精密なラボ機器と消耗品の提供を専門としています。研究開発(R&D)であれ品質管理であれ、当社のソリューションは、この記事で詳述されている卓越した表面硬度、耐摩耗性、疲労寿命の達成を支援します。

お客様の研究所の成功をどのようにサポートできるかご相談しましょう。

当社の専門家に今すぐお問い合わせいただき、材料科学の課題に最適な機器を見つけてください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 真空熱処理炉および浮上誘導溶解炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉