焼結とは、その核心において、熱と圧力を利用して粉末を固体で緻密な塊に変える製造プロセスです。重要なのは、材料を液化するまで溶融させることなく、これを達成することです。液体になる代わりに、個々の粒子が原子レベルで融合し、強力で一体化した部品を形成します。

焼結の根本的な目的は、材料を溶融させることではなく、原子に十分なエネルギーと近接性を与え、粒子境界を越えて拡散させ、固体状態で効果的に溶接することです。これにより、非常に高い融点を持つ材料から部品を形成することが可能になります。

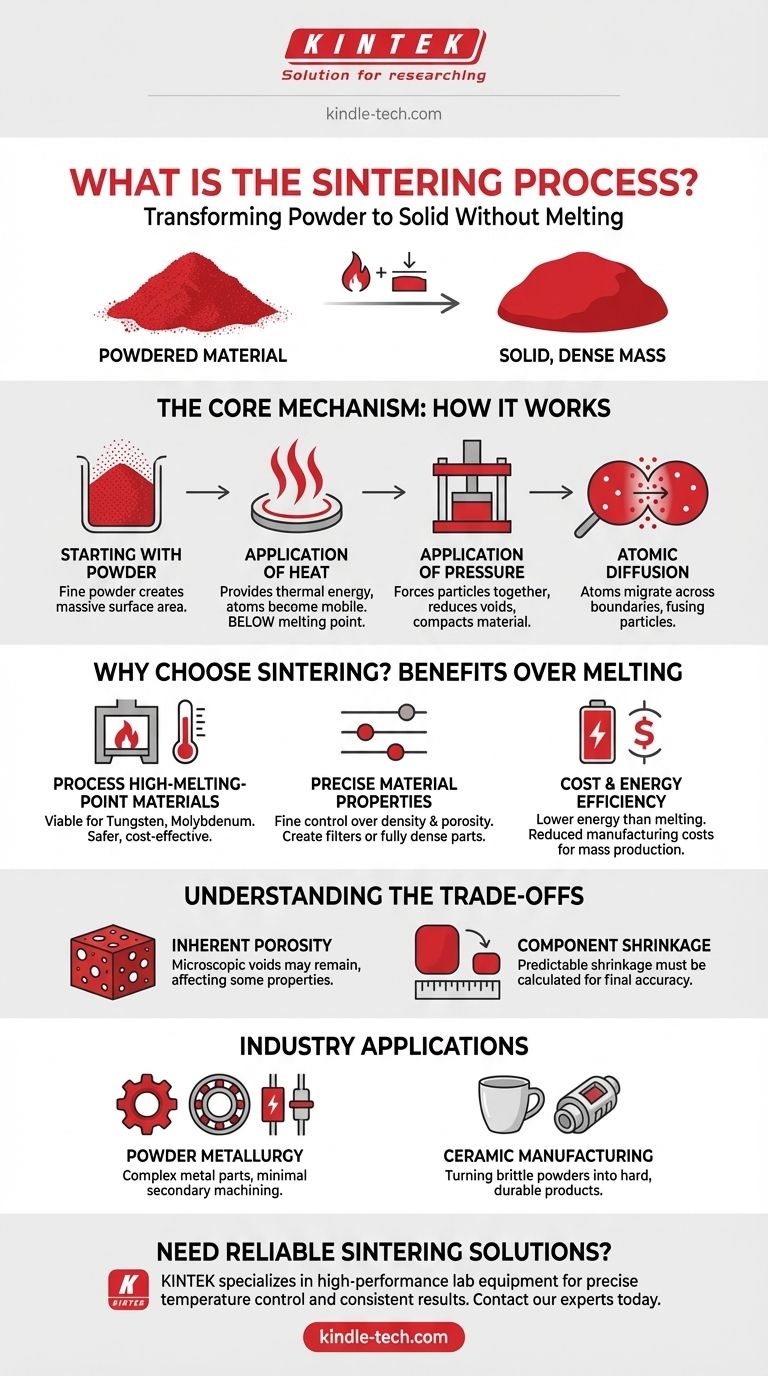

核心的なメカニズム:焼結の仕組み

焼結がなぜこれほど効果的なのかを理解するには、ミクロレベルでプロセスを見る必要があります。それは、材料科学、熱、圧力の正確な連携です。

粉末から始める

プロセスは、粉末状の原材料から始まります。これは金属、セラミックス、プラスチック、またはその他の材料である可能性があります。微細な粒子は膨大な表面積を作り出し、これが次のステップの鍵となります。

熱の役割

粉末の塊に熱が加えられますが、常に材料の融点以下に保たれます。この熱は溶融のためではなく、熱エネルギーを供給するためです。このエネルギーにより、粒子内の原子が振動し、より移動しやすくなります。

圧力の役割

同時に、粉末を圧縮するために圧力が加えられることがよくあります。これには2つの目的があります。粒子を密着させ、粒子間の多孔質の空間、つまり空隙を減らし始めることです。

境界での原子拡散

これが焼結の中心的な原理です。熱によって原子が活性化され、粒子が密接に押し付けられると、原子は隣接する粒子の境界を越えて移動し始めます。この原子拡散により、強力な金属結合または共有結合が形成され、粒子が単一の固体に効果的に融合します。

なぜ溶融ではなく焼結を選ぶのか?

焼結は鋳造(溶融して流し込む)の代替手段であるだけでなく、多くの用途で優れた、または唯一の実行可能な選択肢です。

高融点材料の加工

タングステンやモリブデンのような多くの先進材料は、融点が非常に高いため、それらを溶融して鋳造することは非実用的で、危険であり、非常に高価です。焼結により、これらの材料をはるかに低い温度で固体で利用可能な形状に形成することができます。

正確な材料特性の達成

焼結は、最終製品の密度と多孔性をエンジニアが細かく制御することを可能にします。温度、圧力、時間を調整することで、意図的に多孔質(フィルター用など)または最大の強度を得るためにほぼ完全に緻密な部品を作成できます。このレベルの制御は、鋳造では達成が困難です。

コストとエネルギー効率

材料を融点直下まで加熱することは、完全に溶融させるよりもはるかに少ないエネルギーしか必要としません。部品の大量生産の場合、このエネルギー消費の削減は、製造コストの直接的な削減につながります。

トレードオフの理解

他のエンジニアリングプロセスと同様に、焼結には理解しておくべき特定の制限があります。

固有の多孔性

材料が液体状態に達しないため、最終製品に微細な空隙や気孔が残る可能性があります。これは制御可能ですが、焼結部品は完全に鋳造された部品の絶対的な100%の密度を達成できない場合があり、特定の機械的特性に影響を与える可能性があります。

部品の収縮

粒子が融合し、それらの間の隙間が閉じると、部品全体が収縮します。この収縮は予測可能ですが、最終的な寸法精度を確保するために、初期設計および金型作成段階で正確に計算し、考慮に入れる必要があります。

産業における応用

焼結の汎用性と効率性により、多くの産業でその基盤となるプロセスとなっています。

粉末冶金

これは最も一般的な用途の一つです。焼結は、歯車、ベアリング、スプロケット、ローター、電気接点など、幅広い複雑な金属部品の製造に使用され、多くの場合、二次加工の必要がありません。

セラミックス製造

伝統的な陶器から高度な技術セラミックスまで、焼結は脆いセラミックス粉末を硬くて耐久性のある最終製品に変えるために使用される基本的なプロセスです。

これをあなたの目標に適用する方法

製造プロセスの選択は、あなたの材料と望む結果に完全に依存します。

- タングステンなどの非常に高融点金属を扱うことが主な焦点である場合:焼結は、固体部品を作成するための唯一の実用的で費用対効果の高い方法であることがよくあります。

- 複雑な金属部品の費用対効果の高い大量生産が主な焦点である場合:粉末冶金による焼結は、廃棄物と二次加工を最小限に抑える歯車やベアリングなどのアイテムに非常に効率的な方法を提供します。

- セラミックス部品の最終的な密度と多孔性を制御することが主な焦点である場合:焼結は、従来の溶融と鋳造では提供できない必要なプロセス制御を提供します。

その原理を理解することで、焼結を活用して、そうでなければ形成が困難または不可能であった材料から、強力で精密な部品を作成することができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目標 | 溶融させずに、原子拡散によって粉末粒子を固体塊に融合させる。 |

| 主な利点 | 高融点材料(例:タングステン、セラミックス)の成形を可能にする。 |

| 主な制限 | 最終部品には固有の多孔性があり、正確な収縮計算が必要。 |

| 一般的な用途 | 粉末冶金(歯車、ベアリング)、セラミックス製造、フィルター。 |

研究室向けの信頼性の高い焼結装置や消耗品を調達する必要がありますか?

KINTEKは、粉末冶金およびセラミックス焼結用の高性能実験装置を専門としています。新しい材料を開発している場合でも、生産を拡大している場合でも、当社のソリューションは正確な温度制御と一貫した結果を保証します。

今すぐ当社の専門家にお問い合わせください。焼結プロセスをどのようにサポートし、優れた材料特性の達成を支援できるかについてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- チタン合金の精密マッフル炉を使用する際の主なプロセス目的は何ですか?耐久性の向上

- 灰分試験はどのように行いますか?正確なミネラル分析のための適切な方法を選択する

- 950°CにおけるCu-Al2O3内部酸化において、焼結装置の温度制御要件はどのように影響しますか?

- ボックス炉のプロセスとは?熱処理のためのステップバイステップガイド

- MFCアノード改質における高温乾燥炉の機能は何ですか?耐久性と導電性を確保する

- LLTOナノファイバー作製における高温マッフル炉の機能とは?焼成における主な役割

- マッフル炉を使用する際の安全上の注意点は何ですか?安全な操作のための重要なヒント

- 高温炉は300℃で安定性をどのように維持しますか?304Lステンレス鋼のための専門的な熱制御