製造における熱処理は、材料の内部構造を意図的に変化させるために、材料を加熱および冷却する高度に制御されたプロセスです。これは単に材料を成形するためではなく、その基本的な物理的および機械的特性を変化させ、特定の用途に合わせてより強く、より耐久性があり、または加工しやすくすることを目的としています。

熱処理の主な目的は、部品の形状を変えることではなく、その微細な内部構造を正確に設計することです。これにより、標準的な材料が、特定の運用要求に合わせて調整された高性能コンポーネントへと変貌します。

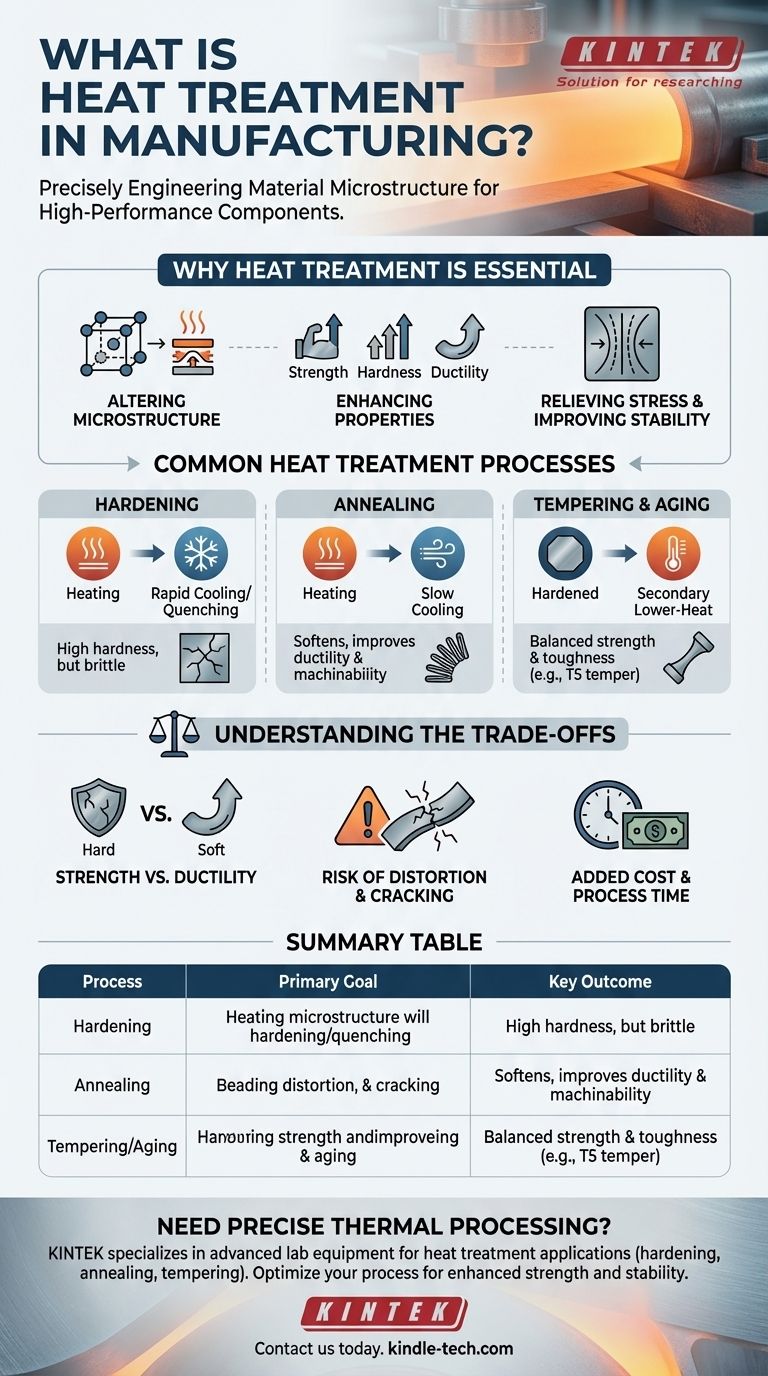

熱処理が不可欠なステップである理由

熱処理は、材料の可能性を最大限に引き出します。例えば、単一の種類の鋼でも、熱処理の方法によって、柔軟なばねから硬質な切削工具まで、数十種類の異なる用途に構成することができます。

材料の微細構造の変化

微視的なレベルでは、熱処理によって金属の結晶格子内の原子が再配列されます。加熱速度、到達する最高温度、その温度での保持時間、および冷却速度のすべてが、これらの結晶の最終的な配置を決定し、それが材料の特性を定義します。

機械的特性の向上

主な目標は、特定の機械的特性を向上させることであることが多いです。制御された加熱と冷却により、材料の強度(曲げに対する抵抗)、硬度(引っかき傷や摩耗に対する抵抗)、および延性(破壊せずに変形する能力)を大幅に向上させることができます。

応力緩和と安定性の向上

溶接、機械加工、成形(押出成形など)といった製造プロセスは、材料に内部応力を導入する可能性があります。焼なましや応力除去などの特定の熱処理サイクルは、これらの応力を緩和し、将来の歪みや早期の破損を防ぎ、部品の寸法安定性を向上させます。

一般的な熱処理プロセス

多くの具体的な方法がありますが、ほとんどの熱処理はいくつかの主要なカテゴリに分類されます。選択されるプロセスは、材料と望ましい結果に完全に依存します。

硬化

このプロセスは、材料の強度と耐摩耗性を向上させます。金属を特定の温度まで加熱し、その後急速に冷却する(焼入れとして知られるプロセス)ことで行われます。焼入れは通常、水、油、または空気中に浸すことによって行われます。これにより、原子が硬く強い微細構造に「固定」されます。

焼なまし

焼なましは、本質的に硬化の反対です。材料は加熱され、その後非常にゆっくりと冷却されます。このプロセスは金属を軟化させ、延性を高め、内部応力を緩和するため、その後の工程で機械加工や成形が容易になります。

焼戻しと時効処理

硬化後、材料はしばしば脆くなりすぎることがあります。焼戻し(鋼の場合)または時効処理(非鉄合金の場合)は、この脆性を低減し、靭性を向上させる二次的な低温熱処理です。

アルミニウムのT5調質状態は、人工時効の完璧な例です。高温で成形された後(押出プレスのように)、部品は強度を高め、寸法を安定させるためにオーブンで「人工時効」されます。

トレードオフの理解

熱処理は強力なツールですが、慎重に管理しなければならない重要なエンジニアリング上の妥協が伴います。

強度と延性のジレンマ

最も基本的なトレードオフは、強度と延性の間です。金属をより硬く、より強くすると、ほとんどの場合、より脆くなり、亀裂なしに変形する能力が低下します。目標は、部品の機能に最適なバランスを見つけることです。

歪みと亀裂のリスク

急激な温度変化は、材料にとって本質的にストレスとなります。極めて正確に制御されない場合、焼入れプロセスは部品を反らせたり、歪ませたり、さらには微細な亀裂を発生させたりする可能性があり、これが負荷の下での壊滅的な故障につながる可能性があります。

追加コストとプロセス時間

熱処理は、特殊な炉、精密な制御、および追加の時間を必要とする追加の製造ステップです。これは、完成部品の製造における全体的なコストとリードタイムを増加させるため、必要な性能向上によって正当化される必要があります。

プロジェクトへの応用

適切な熱処理を選択することは、部品が必要とする最も重要な性能特性を定義することから始まります。

- 最大の耐摩耗性と表面硬度を重視する場合:焼入れのような硬化プロセスが必要ですが、脆性を低減するためにその後の焼戻しステップが必要になるでしょう。

- 機械加工性の向上や広範な成形準備を重視する場合:焼なましサイクルは材料を軟化させ、内部応力を緩和し、加工を容易にします。

- 強度と靭性のバランスの取れた組み合わせを重視する場合:硬化後に焼戻しを行う複合プロセス、またはT5調質のような時効処理が正しい道です。

最終的に、熱処理を材料選択の不可欠な部分と見なすことで、意図したとおりに機能するコンポーネントを設計および構築できるようになります。

要約表:

| 熱処理プロセス | 主な目的 | 主な結果 |

|---|---|---|

| 硬化 | 強度と耐摩耗性の向上 | 高い硬度、ただし脆くなる可能性あり |

| 焼なまし | 材料の軟化、応力緩和 | 延性と機械加工性の向上 |

| 焼戻し/時効処理 | 脆性の低減、靭性の向上 | バランスの取れた強度と延性(例:T5調質) |

材料に正確な熱処理が必要ですか?

KINTEKは、熱処理用途向けの高度な実験装置と消耗品を専門としています。硬化、焼なまし、焼戻しのいずれの場合でも、当社の信頼性の高い炉と専門家によるサポートにより、強化された強度から改善された安定性まで、プロジェクトが要求する正確な材料特性を確実に実現します。

当社のソリューションがお客様の製造プロセスを最適化し、高性能コンポーネントを提供する方法について、今すぐお問い合わせください。

ビジュアルガイド