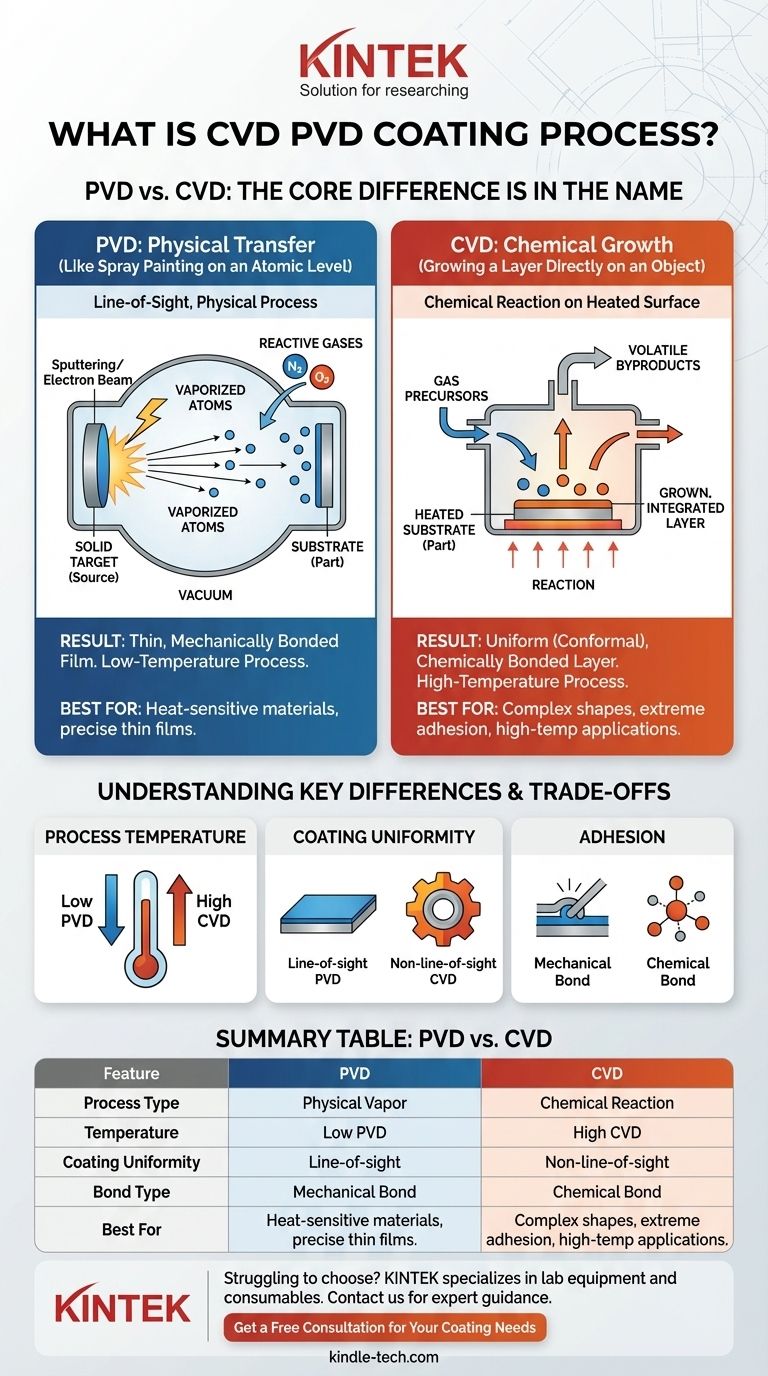

その核心において、違いは名前の中にあります。 PVD(物理蒸着)プロセスは固体材料を基板に物理的に転写するのに対し、CVD(化学蒸着)プロセスは化学反応を利用して基板表面に新しい層を成長させます。PVDは原子レベルでのスプレー塗装のようなもので、CVDは材料を物体に直接成長させるようなものです。

根本的な違いは、コーティング材料がどのように到達し、部品に結合するかです。PVDは、固体の蒸発と堆積を伴う、見通し線上の物理プロセスです。CVDは、ガスが加熱された表面で反応・分解してコーティングを形成する化学プロセスです。

PVDの仕組み:物理的な変換

物理蒸着は、固体材料が蒸発し、真空を通過して基板上に凝縮する真空蒸着法の一種です。

原理:固体から蒸気へ

プロセス全体は、純度を確保し汚染を防ぐために高真空チャンバー内で行われます。

ターゲットとして知られる固体源材料は、エネルギーで衝撃を受けます。これは、イオン衝撃(スパッタリング)、高エネルギー電子ビーム、またはカソードアークなどの方法によって達成され、ターゲットを原子ごとに蒸発させます。

堆積:原子ごとに

この蒸発した材料は、真空を直線的に移動し、コーティングされる部品の表面に堆積します。この原子ごとの堆積により、非常に薄く、密着性が高く、緻密な膜が形成されます。

硬度や色などのコーティングの特性を変更するために、窒素や酸素などの反応性ガスをチャンバーに導入することができます。これらのガスは、金属蒸気が部品に堆積する際に反応します。

結果:薄く結合された膜

結果として得られるPVDコーティングは、機械的に結合された層であり、非常に硬く、耐摩耗性があります。このプロセスは通常、CVDよりも低い温度で行われるため、より広範囲の基板材料に適しています。

CVDの仕組み:化学反応

化学蒸着は、根本的に異なるメカニズムを通じてコーティングを生成します。固体を物理的に転写するのではなく、反応性ガスから層を構築します。

原理:化学前駆体で構築

CVDプロセスでは、基板は反応チャンバー内に置かれ、高温に加熱されます。

前駆体として知られる揮発性ガスの慎重に制御された混合物がチャンバーに導入されます。これらの前駆体には、最終的なコーティングを形成するために必要な要素が含まれています。

表面での反応

基板の高温は前駆体ガスにエネルギーを与え、部品の表面で直接反応または分解させます。この化学反応により、基板上に新しい固体材料層が「成長」します。

反応からの揮発性副産物は、環境への影響を防ぐためにチャンバーからパージされ、管理されます。

結果:成長し、統合された層

コーティングは気相反応によって形成されるため、見通し線プロセスではありません。これにより、CVDは複雑な形状や内部表面であっても、非常に均一な(コンフォーマルな)コーティングを生成できます。

主な違いとトレードオフを理解する

PVDとCVDの選択は、アプリケーションの特定の要件、特に温度制約と部品の形状によって決まります。

プロセス温度

CVDは高温プロセスであり、化学反応を活性化するために基板を大幅に加熱する必要があります。これにより、損傷や変形なしにこれらの温度に耐えられる材料にその使用が制限されます。

PVDは比較的低温プロセスです。これにより、多くの鋼、合金、さらには一部のプラスチックを含む熱に敏感な材料のコーティングに理想的です。

コーティングの均一性と形状

CVDは複雑な形状を均一にコーティングするのに優れています。 前駆体ガスが部品全体を流れるため、複雑な表面、内径、鋭い角に一貫したコーティング厚さを生成できます。

PVDは見通し線プロセスです。 このため、プロセス中に洗練された固定具と回転なしでは、複雑な三次元部品に均一なコーティングを達成するのが難しい場合があります。

密着性と材料特性

どちらのプロセスも、優れた密着性と硬度や耐摩耗性などの望ましい特性を持つコーティングを生成できます。しかし、CVDで形成される化学結合は、コーティングが基板の表面層に本質的に成長するため、しばしば優れた密着性をもたらします。

アプリケーションに最適な選択をする

最終的に、最適なプロセスは、プロジェクトの目標と材料の制約に完全に依存します。

- 熱に敏感な材料のコーティングが主な焦点である場合: PVDは、その著しく低いプロセス温度のため、優れた選択肢です。

- 複雑な形状に均一なコーティングを達成することが主な焦点である場合: CVDは、その非見通し線、気相堆積のため、より良い選択肢となることが多いです。

- 耐熱性材料に極度の硬度と耐摩耗性が主な焦点である場合: どちらのプロセスも強力な候補であり、決定は特定のコーティング材料とコストによって決まる場合があります。

物理的な転写と化学的な成長という核心的なメカニズムを理解することが、ニーズに合った適切な技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 固体材料の物理的な転写 | ガスの化学反応 |

| 温度 | 低温(熱に敏感な材料に適している) | 高温(耐熱性基板が必要) |

| コーティングの均一性 | 見通し線(複雑な部品には回転が必要な場合がある) | 複雑な形状や内部表面に優れた均一性 |

| 結合タイプ | 機械的結合 | 化学結合(基板に成長) |

| 最適な用途 | 熱に敏感な材料、精密な薄膜 | 複雑な形状、極度の密着性、高温アプリケーション |

ラボ機器や部品のPVDとCVDの選択でお困りですか? KINTEKはラボ機器と消耗品を専門とし、お客様のあらゆるコーティングニーズに対応する専門的なガイダンスとソリューションを提供しています。当社のチームは、お客様の特定のアプリケーションの耐久性、性能、効率を向上させる理想的なプロセスを選択するお手伝いをいたします。今すぐお問い合わせください。お客様のプロジェクト要件について話し合い、当社の専門知識がお客様のラボにどのように役立つかをご確認ください。

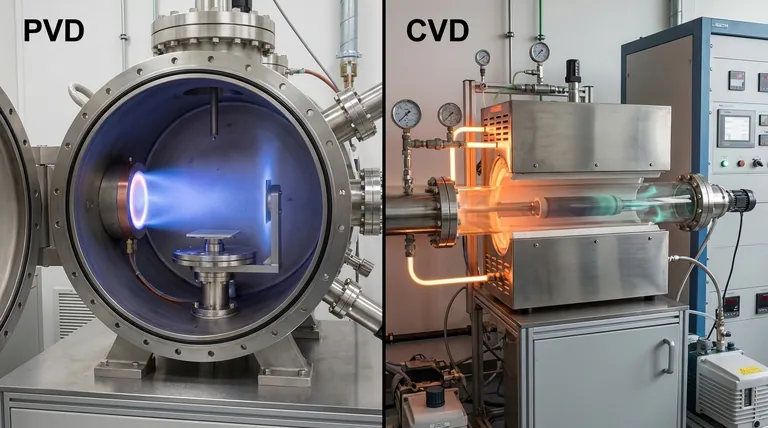

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理焼結ろう付け炉