本質的に、 化学気相成長(CVD)は、表面上に薄い固体膜を製造するための高度に制御されたプロセスです。これは、前駆体として知られる特定のガスを、加熱された物体、すなわち基板を含むチャンバーに導入することによって機能します。熱がガス中の化学反応を引き起こし、新しい固体材料が基板上に分子レベルで「成長」または堆積します。

化学気相成長は単なるコーティング技術ではありません。それは本質的に、原子スケールで実行される化学合成プロセスです。鍵となるのは、熱を使用して正確な気相反応を誘発し、目的の表面上に直接固体材料を構築することです。

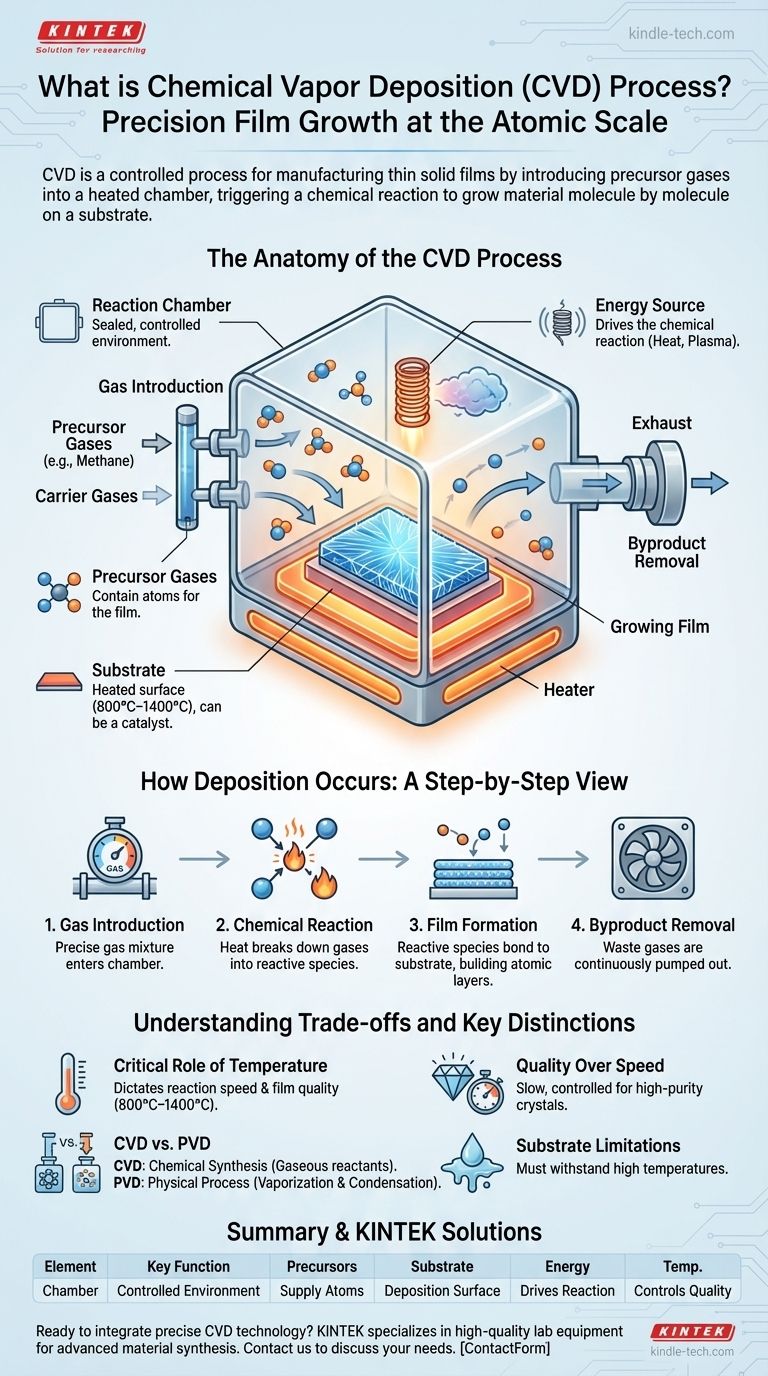

CVDプロセスの構成要素

CVDの仕組みを理解するには、それを本質的な構成要素に分解するのが最善です。各要素は、堆積される膜の最終的な品質と組成において重要な役割を果たします。

反応チャンバー

これは、プロセス全体が行われる密閉された制御環境です。これにより、圧力、ガス組成の正確な管理と、不要な副生成物の除去が可能になります。

前駆体ガス

これらは、堆積させたい材料の原子を含む気体の「材料」です。例えば、ダイヤモンド膜を成長させる場合、チャンバーはメタンなどの炭素含有ガスで満たされます。これらは、濃度と流量を制御するために、不活性なキャリアガスと混合されることがよくあります。

基板

これは、膜が堆積される物体または表面です。基板は非常に高温(多くの場合800°Cから1400°Cの間)に加熱され、化学反応を開始するために必要なエネルギーが供給されます。多くの場合、基板は単なる受動的な表面ではなく、反応を積極的に促進・誘導する触媒として機能します。

エネルギー源

熱はCVDプロセスの主要な駆動力です。このエネルギーは、ホットフィラメント、レーザー、マイクロ波誘導などの方法を使用して供給されます。一部の高度なCVD法では、RFプラズマも使用され、前駆体ガスをより低温でより反応性の高い形態に分解するのに役立ちます。

堆積の発生方法:段階的な表示

CVDの巧妙さは、ガスを固体に変換する、注意深く調整された一連のイベントにあります。

ステップ1:ガスの導入

前駆体ガスとキャリアガスの正確な混合物が、制御された流量で反応チャンバーに導入されます。

ステップ2:化学反応

ガスが熱い基板に接触したり、その近くを通過したりすると、強烈な熱によってそれらが分解されます。この解離により、新しい材料を形成する準備ができた、非常に反応性の高い原子や分子が生成されます。

ステップ3:膜の形成

これらの反応性の化学種は、より冷たい基板に向かって拡散します。表面に到達すると、それらはさらに化学反応を起こし、互いに結合し、基板自体にも結合します。これは、原子層ごとに固体膜を構築する原子レベルのプロセスです。

ステップ4:副生成物の除去

化学反応では、副生成物として廃棄ガスが発生することがよくあります。これらは、未反応の前駆体ガスとともに、堆積のための純粋な環境を維持するためにチャンバーから継続的に排出されます。

トレードオフと重要な相違点の理解

CVDは強力ですが、万能の解決策ではありません。その有効性は、重要なパラメータの管理と固有のトレードオフの理解にかかっています。

温度の中心的役割

基板温度はCVDにおける最も重要な変数です。これは、反応が発生するかどうか、反応速度、および膜の最終的な特性を決定します。低すぎると堆積は起こらず、高すぎると望ましくない副反応や、完全な結晶ではなく構造の悪い非晶質膜が生じる可能性があります。

CVDとPVD:重要な区別

CVDと物理気相成長(PVD)を区別することは不可欠です。PVDは、固体材料を蒸発(蒸発またはスパッタリングによる)させ、その後単に基板上に凝縮させる物理的プロセスです。CVDは、気体反応物から基板上に新しい材料を直接合成する化学プロセスです。

速度よりも品質

グラフェンやラボグロウンダイヤモンドなどの高純度で完全に秩序だった結晶構造を実現するには、多大な制御が必要であり、しばしば遅いプロセスとなります。これには数日、あるいは数週間かかることがあり、技術者は目的の材料とともに形成される可能性のある黒鉛などの不要な副生成物を除去するために、プロセスを定期的に停止する必要があるかもしれません。

基板の制限

多くのCVDプロセスで必要とされる高温は、基板として使用できる材料の種類を制限します。基板は、溶融、変形、または前駆体ガスと望ましくない反応を起こすことなく、熱に耐えることができなければなりません。

目的に合った適切な選択

CVDを効果的に適用するには、プロセスのバリアントを特定の技術的目的に合わせる必要があります。

- 超高純度の結晶性材料(半導体やラボグロウンダイヤモンドなど)の作成が主な焦点の場合: 従来の高温CVDが理想的な方法です。その制御された化学反応により、正確な層ごとの成長が可能になります。

- 温度に敏感な材料(ポリマーなど)に機能性コーティングを適用することが主な焦点の場合: プラズマ強化CVD(PECVD)などの低温バリアントを使用するか、PVDなどの別の方法を検討する必要があります。

- 堅牢な金属部品に厚く耐久性のある保護コーティングを適用することが主な焦点の場合: 部品がその条件に耐えられる限り、高温・高圧CVDは非常に効果的で比較的速い選択肢となります。

結局のところ、CVDを習得することは、原子レベルから目的の材料を構築するために化学反応を正確に制御することなのです。

要約表:

| CVDプロセス要素 | 主な機能 |

|---|---|

| 反応チャンバー | 圧力とガス組成を正確に制御するための密閉環境 |

| 前駆体ガス | 目的の膜材料の原子を供給する(例:ダイヤモンドの場合はメタン) |

| 基板 | 堆積が発生する加熱された表面。触媒として機能する場合がある |

| エネルギー源 | 化学反応を駆動するための熱(またはプラズマ)を供給する |

| 温度 | 反応速度と膜の品質を制御する重要な変数(800°C~1400°C) |

精密なCVD技術を研究室に統合する準備はできていますか? KINTEKでは、先端材料合成に特化した高品質の実験装置と消耗品の提供を専門としています。半導体の開発、ダイヤモンドの成長、機能性コーティングの適用など、当社の専門知識により、優れた膜品質とプロセスの効率を達成できます。当社の専門家にご相談ください、当社のソリューションがお客様の特定の研究ニーズを満たし、研究を前進させる方法について話し合いましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料