マグネトロンスパッタリングの典型的な例は、眼鏡レンズやスマートフォンの画面に反射防止および耐傷性コーティングを施すことです。このプロセスでは、二酸化ケイ素などの材料で作られたターゲットが、真空チャンバー内でイオンによって衝撃を受けます。磁場はこの衝撃を集中させ、材料の微細な粒子を効率的に排出し、それがレンズやガラスの表面に完全に均一な超薄膜として堆積します。

マグネトロンスパッタリングは、表面をコーティングする方法であるだけでなく、高度に制御された効率的なエンジニアリングプロセスです。磁場を利用して成膜に使用されるプラズマを強化し、他の方法よりも低い温度で、より高速で高密度、高品質の薄膜を生成します。

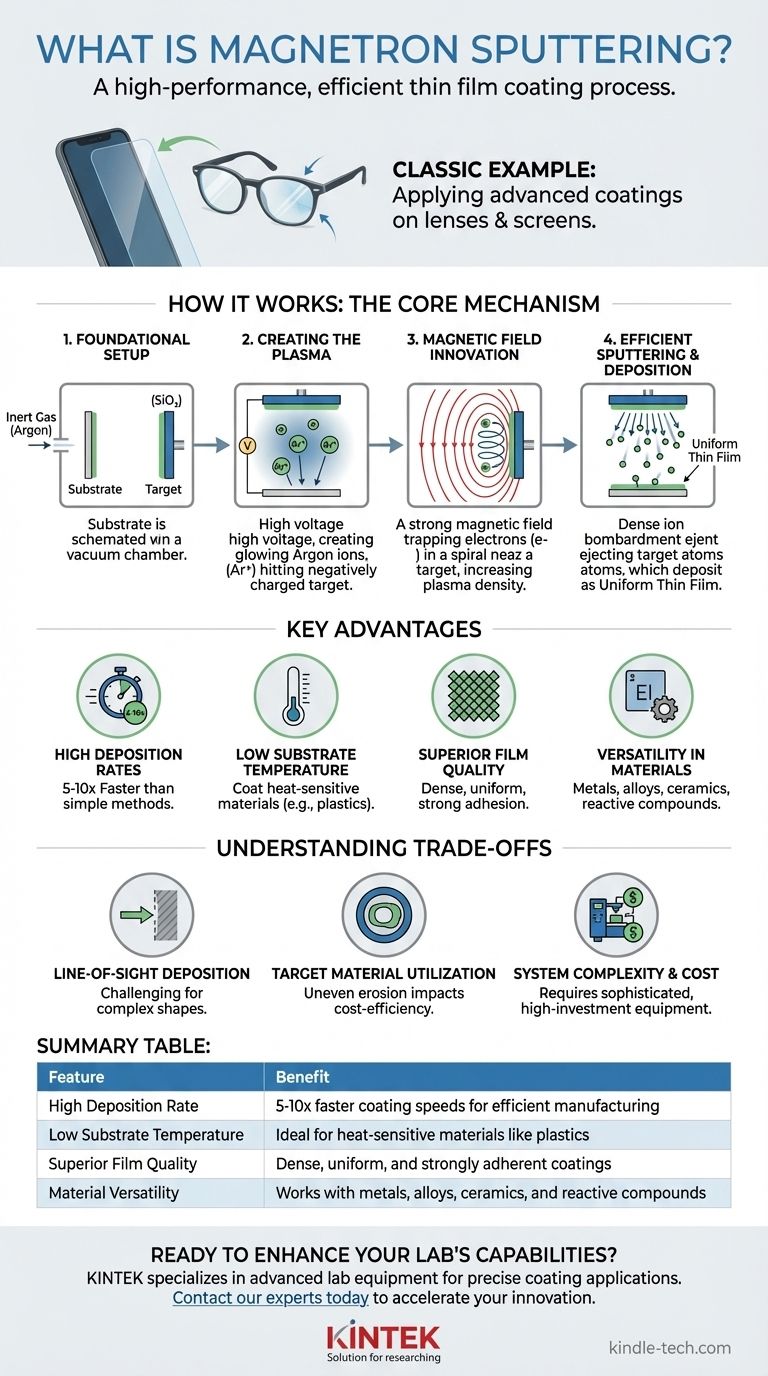

マグネトロンスパッタリングの仕組み

その価値を理解するためには、マグネトロンスパッタリングを他の成膜技術と区別する中核的なメカニズムを把握することが不可欠です。このプロセスは、以前の方法の速度と効率の問題を巧みに解決します。

基本的なセットアップ

プロセスは、コーティングされる物体(基板)とコーティング材料のブロック(ターゲット)を含む真空チャンバー内で始まります。少量の不活性ガス、通常はアルゴンがチャンバーに導入されます。

プラズマの生成

ターゲットに高電圧が印加され、ターゲットが負極(カソード)になります。この電場がアルゴンガスをイオン化し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる、光り輝く活性化されたイオンと電子の混合物を生成します。正電荷を帯びたアルゴンイオンは、負電荷を帯びたターゲットに向かって激しく加速されます。

磁場:重要な革新

これが「マグネトロン」の部分です。ターゲットの表面に平行に強力な磁場が確立されます。この磁場は、プラズマ中の軽量な電子を磁気トラップのように機能させ、電子が逃げるのを防ぎ、ターゲットの近くでらせん状の経路を強制的に通らせます。

結果:高効率スパッタリング

電子をトラップすることで、ターゲット付近の電子密度が劇的に増加します。この高密度の電子雲は、より多くのアルゴン原子と衝突してイオン化し、著しく高密度でより強力なプラズマを生成します。これにより、ターゲットを衝撃するアルゴンイオンの数が大幅に増加し、その結果、ターゲット原子がはるかに高い速度で排出(「スパッタ」)されます。これらのスパッタされた原子は移動し、薄膜として基板上に堆積します。

プロセスの主な利点

磁場の独特な使用により、マグネトロンスパッタリングは高性能コーティングの第一選択肢となるいくつかの明確な利点をもたらします。

高い成膜速度

より高密度のプラズマを生成することで、マグネトロンスパッタリングは、単純なダイオードスパッタリングよりも5〜10倍速いコーティング速度を達成します。これにより、工業規模の製造に理想的です。

低い基板温度

このプロセスは非常に効率的であり、熱として基板に伝達されるエネルギーの浪費が少なくなります。これにより、プラスチックやポリマーなどの熱に弱い材料を損傷や変形させることなくコーティングすることができます。

優れた膜品質

スパッタされた原子の高エネルギーな到達により、非常に高密度で均一、かつ基板への密着性が高い膜が生成されます。これは、性能が最重要視される保護コーティングや光学コーティングにとって不可欠です。

材料の多様性

事実上、あらゆる金属、合金、セラミックスをターゲットにしてスパッタリングすることができます。さらに、窒素や酸素などの反応性ガスをチャンバーに導入することで、窒化チタン(硬質コーティング)や酸化インジウムスズ(透明導電体)などの複合膜を生成することも可能です。

トレードオフの理解

完璧なプロセスはありません。信頼できるアドバイザーであることは、技術の実用的な限界を認識することを意味します。

ラインオブサイト成膜

スパッタリングは物理的なラインオブサイト(見通し線)プロセスです。原子はターゲットから基板まで比較的直線的に移動します。これにより、複雑な形状、深い溝、または影のある領域を持つ物体に均一なコーティングを施すことが困難になる場合があります。

ターゲット材料の利用率

電子をトラップする磁場は、最も強いイオン衝撃をターゲット上の特定の領域(しばしば「レーストラック」と呼ばれる)に閉じ込めます。これにより、ターゲット材料の不均一なエロージョンが生じ、かなりの部分が未使用のままになる可能性があり、費用対効果に影響を与えます。

システムの複雑さとコスト

マグネトロンスパッタリングシステムには、高度な真空チャンバー、高電圧電源、強力な磁石アレイが必要です。このような装置の初期設備投資とメンテナンスは、より単純なコーティング方法と比較して相当なものになる可能性があります。

この知識をどのように適用するか

これらの原理を理解することで、マグネトロンスパッタリングが適切なツールである場合を特定できます。

- 均一なコーティングの大量生産が主な焦点である場合:マグネトロンスパッタリングの高い成膜速度と優れた均一性は、その決定的な利点です。

- プラスチックなどの熱に弱い材料のコーティングが主な焦点である場合:特徴的な低温動作は、数少ない実行可能な高性能コーティング方法の1つです。

- 高度な用途向けに高純度で高密度の膜を作成することが主な焦点である場合:スパッタリングプロセスによって提供される制御と品質は、半導体、光学、医療機器にとって不可欠です。

最終的に、マグネトロンスパッタリングは、私たちが日常的に使用する技術に不可欠な高性能薄膜を作成するための強力なソリューションを提供します。

要約表:

| 特徴 | 利点 |

|---|---|

| 高い成膜速度 | 効率的な製造のための5〜10倍速いコーティング速度 |

| 低い基板温度 | プラスチックなどの熱に弱い材料に最適 |

| 優れた膜品質 | 高密度、均一、強力に密着するコーティング |

| 材料の多様性 | 金属、合金、セラミックス、反応性化合物に対応 |

高性能薄膜で研究室の能力を向上させる準備はできていますか? KINTEKは、精密なコーティングアプリケーション向けに高度な実験装置と消耗品を専門としています。光学コーティング、保護層、電子部品の開発のいずれにおいても、当社のソリューションは研究が求める均一性と品質を提供します。今すぐ当社の専門家にお問い合わせください。当社のマグネトロンスパッタリングシステムがお客様のイノベーションをどのように加速できるかについてご相談いただけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデン真空熱処理炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

よくある質問

- 熱分解の収率は?バイオ炭、バイオオイル、または合成ガスの収率を最大化するためのガイド

- レーザー蒸発法によるカーボンナノチューブの合成方法は?高純度SWCNTを先進技術に活用する

- 制御された加熱反応システムは、どのようにして白金ナノ粒子の形態制御を実現するのでしょうか?

- 燃焼と熱分解の違いは何ですか?廃棄物からの価値を引き出す

- 電気アーク炉は、転炉と比較してどのような利点がありますか?柔軟性と持続可能性を解き放つ

- マイクロ波熱分解と従来型熱分解の違いは何ですか?加熱メカニズムと効率に関するガイド

- 熱処理の2つの分類とは何ですか?強度と延性のバランスをマスターする

- 焼結金属とは?費用対効果の高い複雑な金属部品ガイド