本質的に、真空ろう付け炉とは、高真空環境下でフィラーメタルを使用して材料を接合するための特殊な産業機器です。空気やその他の反応性ガスを除去することにより、炉は加熱プロセス中の酸化を防ぐ、極めてクリーンで制御された雰囲気を作り出します。これにより、化学フラックスを必要とせずに、信じられないほど強力で、純粋で、精密な接合が実現します。

重要な洞察は、真空が単なる空の空間ではないということです。それはろう付けプロセスの能動的な構成要素です。それは究極の「フラックス」として機能し、金属表面を保護し、従来の技術では達成不可能な優れた接合の作成を可能にします。

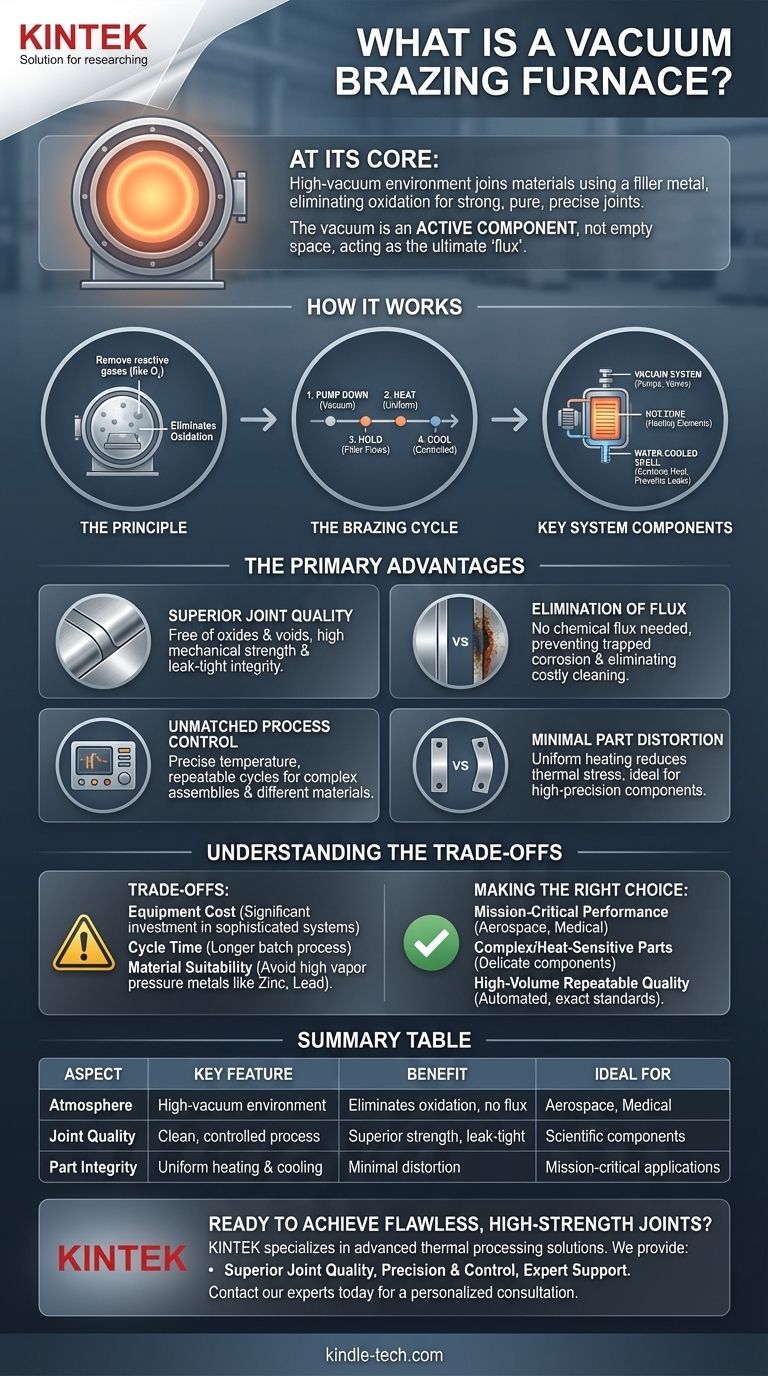

真空ろう付け炉の仕組み

真空炉は単なる「熱い箱」ではなく、接合環境に対する絶対的な制御のために設計された洗練されたシステムです。このプロセスは、その驚くべき結果を達成するために基本的な物理学を活用します。

原理:制御された雰囲気

真空の主な機能は、反応性ガス、特に酸素を除去することです。ろう付けに必要な高温では、金属は容易に酸化し、フィラーメタルが母材に適切に濡れ、接合するのを妨げます。真空下で操作することにより、この失敗モード全体が排除されます。

ろう付けサイクル

プロセスは体系的で再現性が非常に高いです。オペレーターは、フィラーメタルを接合部に事前に配置して部品を組み立て、それらを炉に装填し、事前にプログラムされた加熱サイクルを開始します。その後、システムは自動的にチャンバーを必要な真空レベルまで排気し、部品をろう付け温度まで均一に加熱し、フィラーが流れるように一定時間保持し、アセンブリを制御された方法で冷却します。

主要なシステムコンポーネント

真空ろう付け炉は、いくつかの重要なサブシステムで構成されています。真空システムは、ポンプ、バルブ、ゲージで構成され、低圧環境を作り出し維持します。ホットゾーンは発熱体を収容し、優れた温度均一性のために設計されています。最後に、水冷式の炉殻が熱を閉じ込め、漏れを防ぎ、真空の完全性を維持します。

真空ろう付けの主な利点

この技術を選択することは、品質、精度、再現性を優先するための意図的な決定です。その利点は大きく、他の接合プロセスで見られる一般的な失敗に直接対処します。

優れた接合品質

大気汚染を排除することにより、真空ろう付けは酸化物やボイドのない接合部を生成します。これにより、優れた機械的強度と気密性を備えた冶金学的に健全な接合がもたらされます。

フラックスの排除

従来のろう付けでは、金属表面を清掃するために化学フラックスが必要です。このフラックスが接合部に閉じ込められ、時間の経過とともに腐食や弱さの原因となることがあります。真空炉はフラックスを完全に不要にするため、積極的でコストのかかるろう付け後の洗浄作業の必要性もなくなります。

比類のないプロセス制御

最新の真空炉は、信じられないほど正確で再現性のある温度制御を提供します。これにより、複雑なアセンブリ、デリケートな部品、さらには異なる融点を持つ材料の接合が可能になります。均一な加熱および冷却サイクルは、部品への熱応力を最小限に抑えます。

部品の歪みの最小化

溶接やトーチろう付けのように、激しい局所的な熱を加えるのとは異なり、真空炉はアセンブリ全体を均一に加熱します。この制御された熱サイクルは、反りや歪みのリスクを大幅に低減し、高精度部品にとって重要な利点となります。

トレードオフの理解

どのプロセスもすべての用途に完璧であるわけではありません。客観的であるためには、真空炉ろう付けの特定の制約を認識する必要があります。

装置コスト

真空炉は多額の設備投資となります。洗練された真空ポンプ、制御システム、高温ホットゾーンにより、トーチや誘導加熱器などの単純なろう付け装置よりも高価になります。

サイクルタイム

このプロセスは本質的にバッチ指向であり、体系的です。チャンバーの排気、加熱プロファイルの実行、ロードの冷却にかかる時間は、サイクルタイムが他の接合方法よりも長くなることを意味します。これにより、単一部品の高速生産ラインには不向きになります。

材料の適合性

真空環境は、すべての材料に適しているわけではありません。亜鉛、カドミウム、鉛など、高い蒸気圧を持つ金属は、高温で「アウトガス」する可能性があります。このプロセスは炉を汚染し、ろう付け接合の品質を妨げる可能性があります。

目標に合った正しい選択をする

真空ろう付けの選択は、アプリケーションの特定の技術的および品質要件に完全に依存します。

- 主な焦点がミッションクリティカルなパフォーマンスである場合: このプロセスは、失敗が許されない状況で欠陥のない高強度接合を作成するために、航空宇宙、医療、科学的アプリケーションの標準です。

- 主な焦点が複雑な部品や熱に敏感な部品の接合である場合: 正確で均一な熱制御により、デリケートな部品の損傷を防ぎ、高精度アセンブリの歪みを最小限に抑えることができます。

- 主な焦点が大量で再現性のある品質である場合: 自動化されたプログラム可能なサイクルにより、すべての部品が全く同じ高い基準で製造され、オペレーター間のばらつきが排除されます。

結局のところ、真空ろう付けは、最も要求の厳しいエンジニアリング上の課題に対して、比類のないレベルの制御と品質を提供します。

要約表:

| 側面 | 主な特徴 | 利点 |

|---|---|---|

| 雰囲気 | 高真空環境 | 酸化を排除し、フラックスが不要 |

| 接合品質 | クリーンで制御されたプロセス | 優れた強度、気密性 |

| 部品の完全性 | 均一な加熱と冷却 | 歪みが最小限、複雑なアセンブリに最適 |

| 最適用途 | 航空宇宙、医療、科学部品 | 失敗が許されないミッションクリティカルなアプリケーション |

最も要求の厳しいコンポーネントで、欠陥のない高強度接合を実現する準備はできていますか?

KINTEKは、真空ろう付け炉を含む高度な熱処理ソリューションを専門としています。当社の機器は、航空宇宙、医療、ハイテク製造業で要求される比類のない品質と再現性のために設計されています。

当社が提供するもの:

- 優れた接合品質: フラックスなしで、強力でクリーンで信頼性の高い接合を生成します。

- 精度と制御: 複雑またはデリケートなアセンブリの歪みを最小限に抑えます。

- 専門家のサポート: 当社の深いアプリケーション知識を活用して、プロセスを最適化します。

KINTEKの真空ろう付け炉が、お客様の最も困難な接合の課題をどのように解決できるかについて、ぜひご相談ください。今すぐ専門家にご連絡いただき、個別相談をご利用ください。

ビジュアルガイド