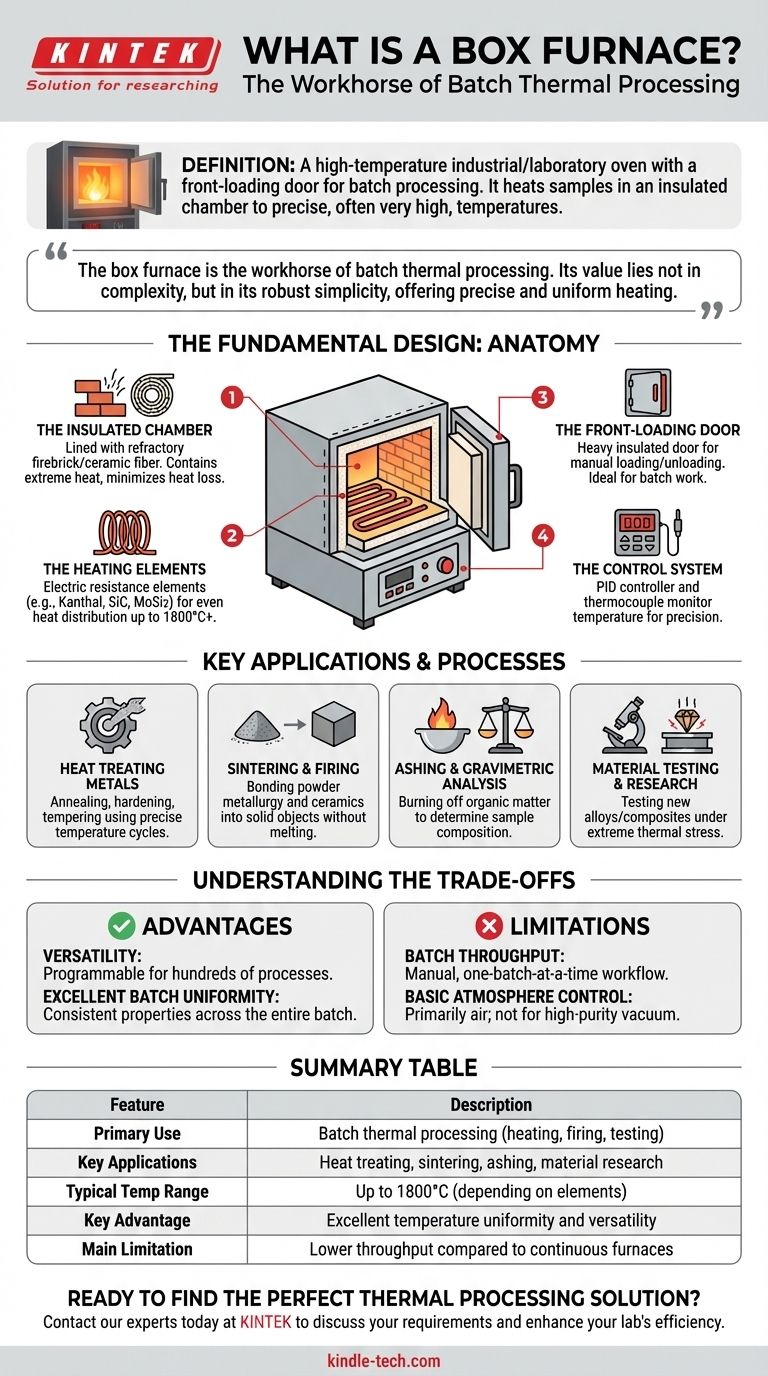

最も簡単に言えば、ボックス炉とは、前面に扉が付いた高温の工業用または実験用オーブンで、材料をバッチ処理するために設計されています。断熱されたチャンバー内でサンプルを正確な、しばしば非常に高い温度に加熱し、物理的または化学的変化を誘発することで動作します。一般的な用途には、金属の硬化、セラミックスの焼成、科学分析の実施などがあります。

ボックス炉は、バッチ式熱処理の主力です。その価値は複雑さではなく、堅牢なシンプルさにあり、連続的な処理能力が主要な要件ではない、幅広い材料と用途に対して正確で均一な加熱を提供します。

ボックス炉の基本的な設計

ボックス炉の有効性は、いくつかの主要なコンポーネントが連携して機能する、そのシンプルで信頼性の高い設計から生まれます。この構造を理解することで、その能力と限界が明確になります。

断熱されたチャンバー

炉の核となるのは、通常、立方体または箱型のチャンバーで、高性能な断熱材で裏打ちされています。これはしばしば耐火レンガまたはセラミックファイバーでできています。

この断熱材は2つの理由で重要です。極端な熱を閉じ込めてユーザーと周囲環境を保護すること、そして熱損失を最小限に抑え、エネルギー効率と温度安定性を向上させることです。

発熱体

加熱は電気抵抗発熱体を介して行われます。これらはチャンバーの壁に沿って、そして時には扉や炉床に戦略的に配置され、均一な熱分布を提供します。

一般的な発熱体材料には、約1200°Cまでの温度にはカンタル(鉄-クロム-アルミニウム合金)、1600°Cまでは炭化ケイ素(SiC)、さらに高温、時には1800°Cを超える温度には二ケイ化モリブデン(MoSi2)があります。

前面扉

特徴的なのは、前面に一つだけある扉です。この扉も厚く断熱されており、開閉または垂直に持ち上がることで、オペレーターが手動で材料を出し入れできます。

この設計は、バッチ作業に最適です。一連の部品が処理され、サイクルが終了し、炉が冷却され、新しいバッチが装填されるという流れです。

制御システム

最新のボックス炉は、洗練された制御システムによって管理されています。温度感知プローブである熱電対がチャンバー内に設置され、デジタルコントローラーにデータを中継します。

このコントローラーは、通常PID(比例-積分-微分)コントローラーであり、発熱体に送られる電力を正確に調整して、プログラムされた温度プロファイルに従い、精度と再現性を確保します。

主要な用途とプロセス

ボックス炉の汎用性は、数多くの産業や研究分野で不可欠なものとなっています。それは単なる加熱装置ではなく、材料変革のためのツールです。

金属の熱処理

これは主要な用途です。焼鈍(加工性を高めるために金属を軟化させる)、硬化(鋼を強化する)、焼き戻し(硬化後の脆性を低減する)などのプロセスはすべて、ボックス炉の正確な温度サイクルに依存しています。

焼結と焼成

粉末冶金やセラミックスでは、微粉砕された粉末が圧縮され、その後ボックス炉で加熱されます。このプロセスは焼結と呼ばれ、粉末を溶融させることなく粒子を結合させて、固く緻密な物体を形成します。

灰化および重量分析

分析化学研究室では、サンプルをボックス炉に入れ、高温に加熱してすべての有機物を完全に燃焼させます。残った無機物、つまり灰を秤量して、元のサンプルの組成を決定します。

材料試験と研究

エンジニアや科学者は、ボックス炉を使用して、新しい合金、複合材料、またはコーティングが極端な熱応力下でどのように挙動するかをテストします。これは、航空宇宙、自動車、エネルギー分野での用途における耐久性、融点、その他の重要な特性を判断するのに役立ちます。

トレードオフの理解

非常に高性能である一方で、ボックス炉はすべての加熱ニーズに対する万能の解決策ではありません。ある分野での強みは、別の分野での限界を生み出します。

利点:汎用性とシンプルさ

1台のボックス炉で、低温のベイクアウトから高温のセラミックス焼成まで、何百もの異なるプロセスを実行するようにプログラムできます。そのシンプルな設計は、信頼性が高く、メンテナンスが容易であることにもつながります。

利点:優れたバッチ均一性

部品が密閉された安定した環境で静止しているため、適切に設計されたボックス炉は、バッチ全体にわたって優れた温度均一性を提供します。これは、すべての部品が同一の特性を持つ必要があるプロセスにとって重要です。

限界:バッチ処理のスループット

手動で一度に1バッチずつ処理するワークフローは、その最大の制約です。炉が冷却されるのを待ったり、荷降ろしや再装填にかかる時間は、大量生産の連続生産ラインには不向きです。

限界:基本的な雰囲気制御

標準的なボックス炉は空気雰囲気で動作します。窒素やアルゴンなどの不活性ガスを導入するためのポートを設けて改造できるものもありますが、密閉されているわけではありません。高純度の真空や反応性ガス雰囲気を必要とするプロセスには、特殊な真空炉やチューブ炉の方がはるかに適しています。

プロセスに適した選択をする

適切な炉を選択するには、その基本的な設計を運用目標と一致させる必要があります。

- 汎用性の高い研究室での研究または小ロット生産が主な焦点である場合:ボックス炉は、そのシンプルさとプロセスの柔軟性により、理想的で費用対効果の高いソリューションです。

- 大量生産、連続生産が主な焦点である場合:自動生産ライン用に設計されたコンベアベルト炉、ローラーハース炉、またはトンネル炉を検討する必要があります。

- 高純度または特定の雰囲気での処理が主な焦点である場合:専用のチューブ炉または真空炉は、プロセスに必要な優れた環境制御を提供します。

最終的に、これらの核心原則を理解することで、特定の用途に合った適切な熱処理ツールを選択できるようになります。

概要表:

| 特徴 | 説明 |

|---|---|

| 主な用途 | バッチ式熱処理(加熱、焼成、試験) |

| 主要な用途 | 金属の熱処理、セラミックスの焼結、灰化、材料研究 |

| 一般的な温度範囲 | 発熱体により最大1800°C |

| 主な利点 | 優れた温度均一性とプロセスの汎用性 |

| 主な限界 | 連続炉と比較してスループットが低い |

あなたの研究室に最適な熱処理ソリューションを見つける準備はできていますか?

熱処理、焼結、または材料試験のための汎用性の高いボックス炉が必要な場合でも、KINTEKはあなたの特定のニーズを満たす専門知識と設備を持っています。当社の高温炉のラインナップは、最も要求の厳しいアプリケーションに対して正確な制御と信頼性の高い性能を保証します。

今すぐ専門家にお問い合わせください。お客様の要件について話し合い、KINTEKの実験装置がどのように効率と結果を向上させることができるかを発見してください。

ビジュアルガイド