その核心において、熱処理は、金属を扱うほぼすべての主要産業分野で利用される基本的なプロセスです。これには、航空宇宙、自動車、エネルギー、石油・ガス、医療、軍事、エレクトロニクスが含まれ、材料の特性を正確に制御することが性能と安全性にとって不可欠です。

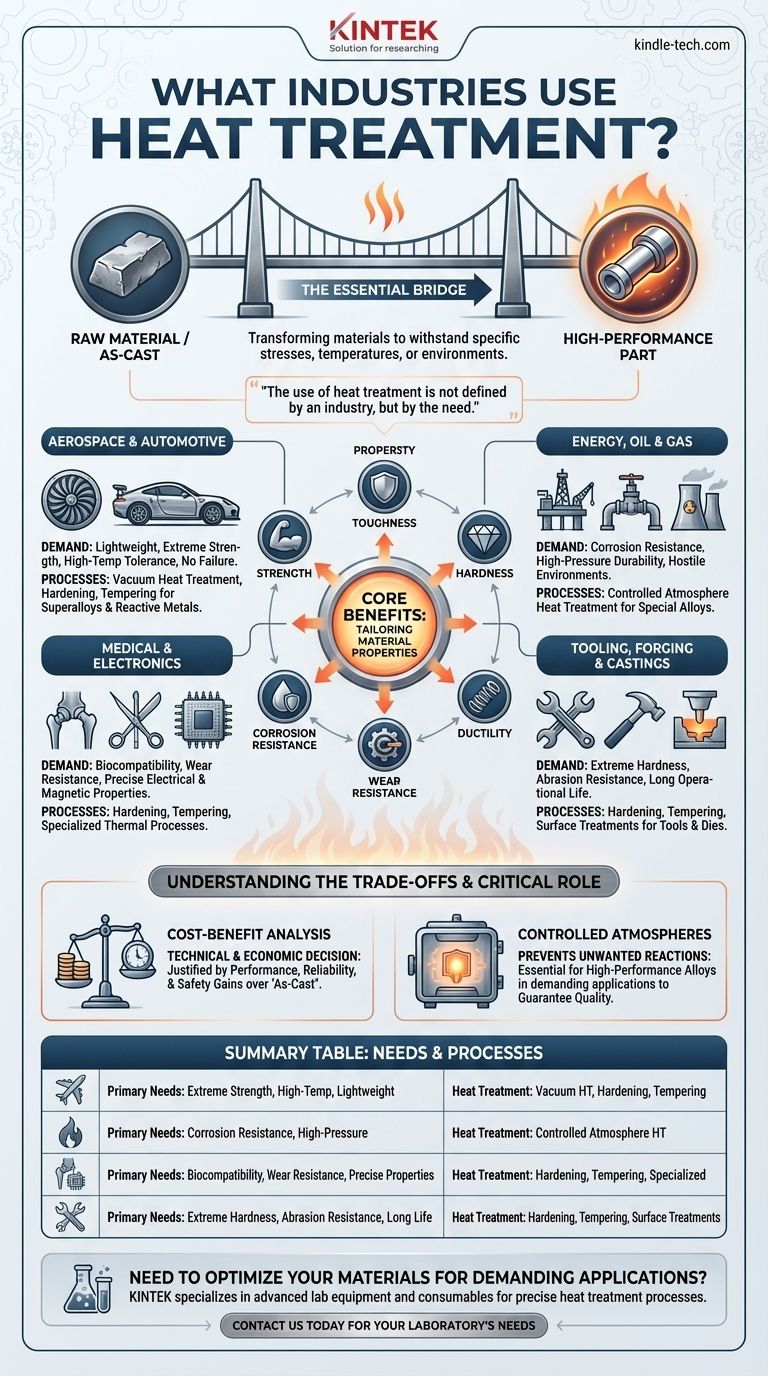

熱処理の利用は産業によって定義されるものではなく、必要性によって定義されます。それは、原材料と、特定の応力、温度、または腐食環境に耐えうる最終部品との間の不可欠な架け橋です。

熱処理が重要な製造工程である理由

熱処理は、材料の物理的、そして時には化学的特性を意図的に変化させるために使用される、制御された加熱および冷却プロセスのグループです。その目的は、材料の内部結晶構造、すなわちミクロ組織を変化させることです。

材料特性の調整

ミクロ組織を操作することで、製造業者は望ましい特性を正確に調整できます。これにより、材料の強度、靭性、硬度、延性、または耐摩耗性を向上させ、用途の正確な要求を満たすことができます。

原材料から完成部品へ

鍛造や鋳造の型から直接取り出された金属部品は、その最終用途に最適な特性を持っているとは限りません。熱処理は、それを信頼性の高い高性能部品に変える重要な後処理工程です。

主要産業とそのニーズを詳しく見る

異なる産業は、非常に特定の工学的課題を解決するために熱処理を活用しています。プロセスは、材料と最終部品が動作する環境に基づいて選択されます。

航空宇宙および自動車

これらの分野では、軽量でありながら非常に強く、故障が絶対に許されない材料が求められます。タービンブレード、着陸装置、エンジン部品などのコンポーネントは、極端な応力と高温に耐える必要があります。

真空熱処理のようなプロセスはここで不可欠です。これにより、高性能超合金(鉄-ニッケルやコバルト-ニッケルなど)や反応性金属(チタンなど)を、部品の完全性を損なう可能性のある不純物を導入することなく、正確に処理することができます。

エネルギー、石油化学、石油・ガス

これらの産業の部品は、高圧、極端な温度、腐食性物質に直面するなど、最も過酷な環境の一部で動作します。

雰囲気制御熱処理は、パイプ、バルブ、反応器部品に使用される特殊合金が高温強度と耐食性を維持するために不可欠です。制御された雰囲気は、加熱中の酸化やその他の汚染を防ぎ、材料の慎重に設計された特性を維持します。

医療およびエレクトロニクス

医療分野では、熱処理は外科用器具やインプラントに使用されます。このプロセスにより、必要な硬度、耐摩耗性が確保され、生体適合性を維持しながら複雑な形状に成形することができます。

エレクトロニクスおよび半導体の場合、熱処理は、変圧器、モーター、その他の敏感なデバイスで使用される部品に特定の磁気的および電気的特性を達成するのに役立ちます。

工具、鍛造、鋳造

工具を製造する産業にとって、工具は切断、プレス、または成形する材料よりも硬く、耐久性がある必要があります。

焼入れや焼戻しなどの熱処理プロセスは、工具、金型、ダイに並外れた硬度と耐摩耗性を与えます。これにより、長い動作寿命と一貫した性能が保証されます。

トレードオフの理解:熱処理はいつ必要か?

非常に強力ではありますが、熱処理はすべての金属部品にデフォルトで適用される工程ではありません。それは時間、エネルギー、コストの追加投資を意味します。

「鋳放し」または「鍛造まま」の状態

一部の部品は、材料の自然な特性で十分な用途向けに設計されています。これらの部品は、「鋳放し」または「鍛造まま」で直接使用でき、要求の少ない役割には完全に機能的で費用対効果の高いソリューションを提供します。

費用対効果分析

熱処理の決定は、技術的および経済的なものです。切削工具の極端な硬度やエンジン部品の疲労抵抗など、基本材料が持たない特性が用途に必要とされる場合、熱処理は不可欠です。そのコストは、性能、信頼性、安全性の向上によって正当化されます。

雰囲気制御の重要な役割

最も要求の厳しい用途では、部品を加熱するだけでは十分ではありません。金属を大気中で加熱すると、酸素と反応して表面にスケールを形成し、その特性を変化させる可能性があります。

雰囲気制御(真空を含む)は、これらの望ましくない反応を防ぎます。これが、特殊で高価な合金に依存する航空宇宙や原子力などの産業が、品質を保証するためにこのレベルのプロセス制御をほぼ常に必要とする理由です。

目標に合った適切な選択をする

熱処理を使用するかどうかの決定は、最終部品の性能要件にかかっています。

- 最高の性能と信頼性を最優先する場合:真空または雰囲気制御熱処理のような高度なプロセスは、特に超合金の場合、材料の完全性を保護するために不可欠です。

- 一般的な用途で費用対効果を最優先する場合:まず、熱処理のコストと複雑さを追加する前に、部品の「鋳放し」または「鍛造まま」の状態が十分であるかどうかを評価してください。

- 極端な耐久性と耐摩耗性を最優先する場合:工具、金型、高摩耗産業部品に必要な硬度を達成するためには、特定の焼入れおよび焼戻しプロセスが必要です。

最終的に、熱処理は、材料の性能を用途に完全に合わせることを可能にする工学ツールです。

要約表:

| 産業 | 主なニーズ | 一般的な熱処理プロセス |

|---|---|---|

| 航空宇宙および自動車 | 極限強度、高温耐性、軽量性 | 真空熱処理、焼入れ、焼戻し |

| エネルギー、石油・ガス | 耐食性、高圧耐久性 | 雰囲気制御熱処理 |

| 医療およびエレクトロニクス | 生体適合性、耐摩耗性、精密な電気特性 | 焼入れ、焼戻し、特殊熱処理 |

| 工具および鍛造 | 極限硬度、耐摩耗性、長い工具寿命 | 焼入れ、焼戻し、表面処理 |

要求の厳しい用途向けに材料を最適化する必要がありますか? KINTEKは、精密な熱処理プロセス用の高度な実験装置と消耗品を専門としています。超合金、反応性金属、工具鋼のいずれを扱っている場合でも、当社のソリューションは、お客様の業界が必要とする正確な材料特性を達成するのに役立ちます。今すぐお問い合わせください。お客様のラボの熱処理ニーズをどのようにサポートできるかについてご相談ください!

ビジュアルガイド