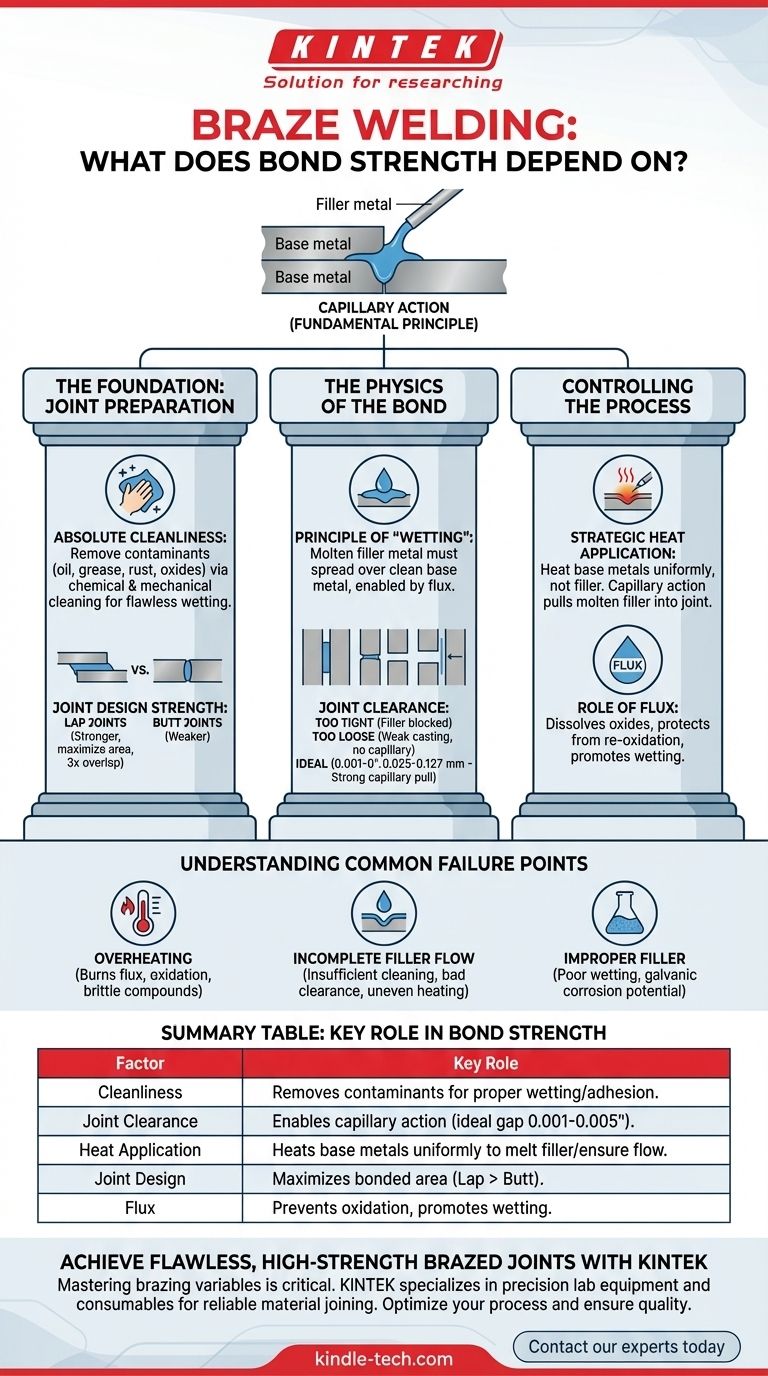

ろう付け溶接では、接合強度は基本的に毛細管現象に依存します。これは、母材の清浄度、部品間のクリアランス(ギャップ)、および適切な熱の適用という3つの重要な要因によって支配されます。従来の溶接とは異なり、ろう付け溶接では母材を溶融させません。その強度は、溶加材が大きくきれいな表面積に接着することによって形成される冶金学的結合から生まれます。

ろう付け接合の究極の強度は、溶加材の強度だけで決まるのではなく、接合部の設計と接合プロセスの完璧さによって決まります。強力なろう付けは、接合された表面積を最大化し、その表面が溶加材によって完全に濡れることを保証することによって得られます。

基礎:接合部の準備

ろう付け溶接の失敗の大部分は、不適切な準備に起因します。プロセスの中心にある冶金学的結合は、表面が完璧で適切に構成されていない場合、形成されません。

清浄度の絶対的な必要性

油、グリース、錆、酸化物などの汚染物質は物理的な障壁となり、溶融した溶加材が母材と密接に接触するのを妨げます。これにより、結合が形成されなくなります。

クリーニングは2段階のプロセスです。化学洗浄(脱脂剤や溶剤を使用して油分を除去)に続き、機械洗浄(ワイヤーブラシ、サンドペーパー、または研磨を使用して酸化物を除去)を行います。表面は組み立て直前にきれいで光沢がある必要があります。

接合設計による強度

母材が溶融しないため、接合部の強度は総接合表面積の関数です。

ろう付けでは、重ね継手は突合せ継手よりも本質的に強力です。経験則として、重ね合わせ長は最も薄い母材部材の厚さの少なくとも3倍に設計することが推奨されます。この設計により、接合部が母材自体よりも強力になります。

結合の物理学:毛細管現象

毛細管現象は、溶融した溶加材を2つの母材部品間の狭いギャップに引き込み、接合部全体に完全に分配する現象です。これが機能するためには、2つの条件を満たす必要があります。

「濡れ」の原理

濡れとは、液体が固体表面に広がる能力のことです。ワックスを塗った車のボンネットに水が玉になる(濡れが悪い)のと、きれいなガラス板に水が広がる(濡れが良い)のを考えてみてください。

強力な結合のためには、溶融した溶加材が母材を「濡らす」必要があります。これは、完全にきれいで酸化物のない表面でのみ起こり、ここでフラックスがその本質的な役割を果たします。

接合部クリアランスの「ゴルディロックス」ルール

部品間のギャップは、最大の強度を達成するための最も重要なパラメータです。

- きつすぎる場合: クリアランスが小さすぎると、溶加材が接合部に流れ込むことができません。

- 緩すぎる場合: ギャップが広すぎると、毛細管現象が失われます。接合部は溶加材で満たされますが、本質的に接合強度がほとんどない弱い鋳造物になります。

ほとんどの一般的な溶加材の場合、理想的なクリアランスは0.001〜0.005インチ(0.025〜0.127 mm)です。この小さなギャップが、溶加材を接合部全体に引き込むために必要な強力な毛細管力を生み出します。

プロセスの制御:熱、フラックス、溶加材

きれいで適切に設計された接合部があれば、成功は実行にかかっています。目標は、接合部全体をろう付け温度に均一に到達させることです。

フラックスの役割

フラックスは、3つの目的を果たす化学化合物です。

- 母材に残っている酸化物を溶解して除去します。

- 加熱中に部品が再酸化するのを防ぎます。

- 溶加材の濡れ作用を促進し、スムーズな流れを助けます。

フラックスの融解は、母材がろう付け温度に近づいていることを示す有用な温度インジケーターとしても機能します。

戦略的な熱の適用

よくある間違いは、溶加材を直接加熱することです。正しいテクニックは、母材を加熱することです。

熱は、接合部全体に広く均一に適用する必要があります。母材が溶加材の作業温度に達すると、接触によって溶加材が溶融します。その後、毛細管現象がこの溶融した溶加材を重力に関係なく接合部に引き込みます。

一般的な故障ポイントの理解

接合部がなぜ失敗するのかを深く理解することは、成功を確実にする上で非常に重要です。ろう付け接合部への信頼は、これらの一般的な落とし穴を避けたことを知ることから生まれます。

過熱:静かな強度キラー

熱を加えすぎると、少なすぎると同じくらい悪影響があります。過熱はフラックスを焼き尽くし、溶加材の流れを止める重度の酸化を引き起こす可能性があります。また、溶加材が母材と過度に合金化し、接合部の延性や強度を大幅に低下させる脆い金属間化合物を生成することもあります。

不完全な溶加材の流れ

破損した接合部を分解し、溶加材で覆われていない部分が見られる場合、それはプロセスエラーを示しています。原因はほとんどの場合、不十分な洗浄、不適切な接合部クリアランス、または冷点を作り出した不均一な加熱のいずれかです。

不適切な溶加材の選択

溶加材は、接合する母材と化学的に適合している必要があります。間違った溶加材を使用すると、濡れが悪くなったり、結合が弱くなったり、特に異種金属を接合する場合、完成したアセンブリでガルバニック腐食の可能性が生じることさえあります。

目標に合った適切な選択をする

これらの原則を実践に移すには、接合部の特定の要件に合わせてアプローチを調整してください。

- 最大の引張強度とせん断強度に重点を置く場合: 最も薄い金属の厚さの少なくとも3倍の重なりを持つ重ね継手を設計し、正確で狭いクリアランスを維持します。

- 異種金属(例:銅と鋼)の接合に重点を置く場合: 化学的適合性と適切な濡れを確保するために、その組み合わせ用に特別に設計された溶加材とフラックスシステムを選択することを優先します。

- 一貫性のない結果や故障が発生している場合: 直ちに洗浄プロトコルと熱制御を見直してください。ほとんどの問題は、準備をより細心に行い、接合部全体が均一に加熱されるようにすることで解決されます。

成功するろう付け溶接は、清浄度、精度、および材料がどのように相互作用するかについての基本的な理解を優先する、慎重に制御されたプロセスの直接的な結果です。

要約表:

| 要因 | 接合強度における主要な役割 |

|---|---|

| 清浄度 | 適切な溶加材の濡れと接着のために汚染物質を除去します。 |

| 接合部クリアランス | 毛細管現象を可能にします。理想的なギャップは0.001〜0.005インチです。 |

| 熱の適用 | 母材を均一に加熱して溶加材を溶融させ、完全な流れを確保します。 |

| 接合設計 | 接合された表面積を最大化します。重ね継手は突合せ継手よりも強力です。 |

| フラックス | 酸化を防ぎ、濡れを促進して完璧な結合を実現します。 |

KINTEKで完璧な高強度ろう付け接合を実現

ろう付け溶接の変数を習得することは、接合部の完全性にとって非常に重要です。異種金属を接合する場合でも、最大の引張強度が必要な場合でも、再現性のある成功のためには適切な装置と消耗品が不可欠です。

KINTEKは、材料接合用途向けの精密ラボ機器と消耗品を専門としています。お客様のラボが必要とする信頼性の高いツールと専門家によるサポートを提供し、すべてのろう付け溶接が最高の強度と品質基準を満たすことを保証します。

ろう付けプロセスを最適化するお手伝いをさせてください。今すぐ専門家にお問い合わせください。お客様の特定の用途要件についてご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- ラミネート・加熱用真空熱プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機