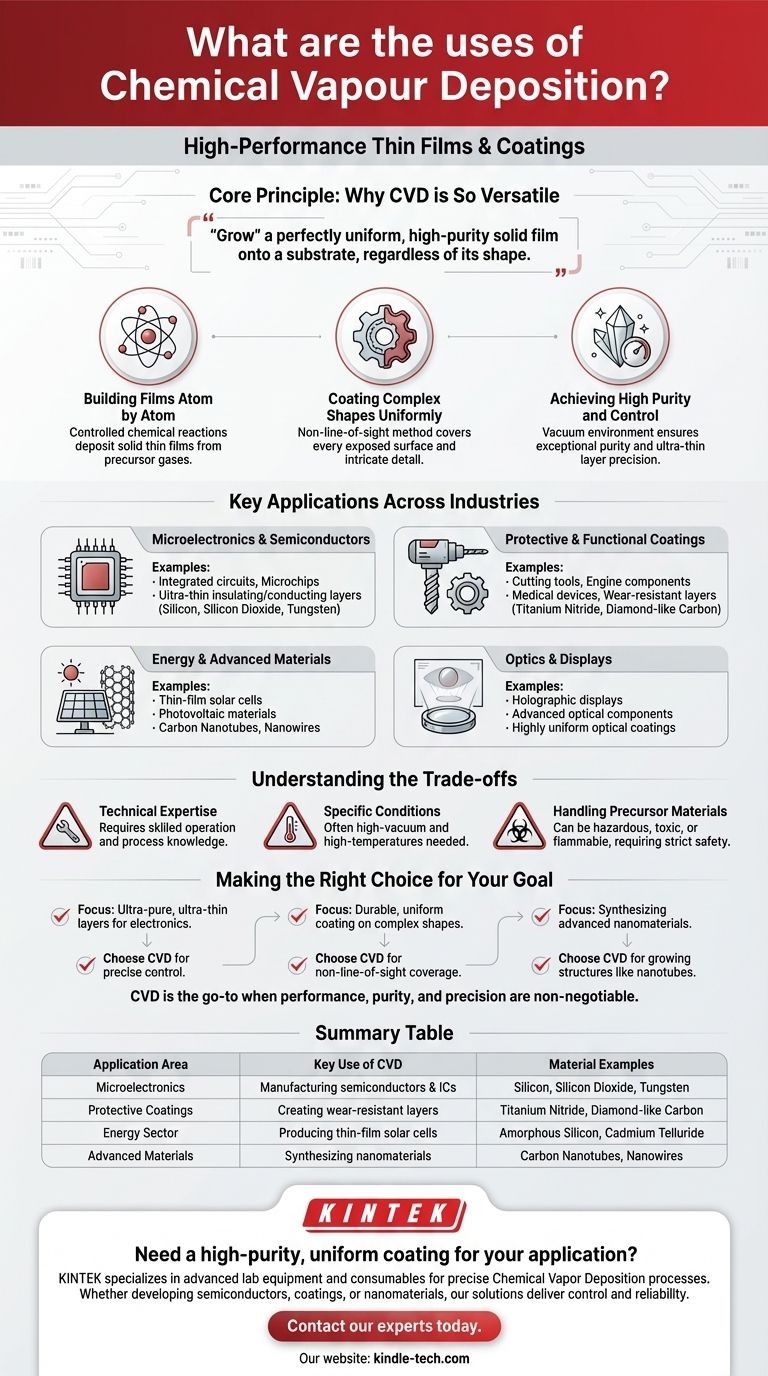

簡潔に言えば、化学気相成長法(CVD)は、非常に広範囲の用途向けに高性能な薄膜やコーティングを作成するために使用されます。その主な用途は、半導体製造のためのエレクトロニクス産業、切削工具に耐久性のある耐腐食性コーティングを作成するための重工業、薄膜太陽電池を製造するためのエネルギー分野にあります。

CVDがこれほど広く採用されている主な理由は、ガス状の化学反応を利用して、基板の形状に関わらず、完全に均一で高純度の固体膜を基板上に「成長」させる独自の能力にあります。これにより、エンジニアは材料の厚さと特性を正確に制御できます。

CVDがこれほど多用途である理由:中核となる原理

化学気相成長法は単なるコーティング方法ではなく、材料合成プロセスです。その基本的な利点を理解することで、さまざまな産業におけるその幅広い有用性が説明されます。

原子ごとに膜を構築する

このプロセスでは、被覆対象物(基板)を含む真空チャンバーに前駆体ガスを導入します。これらのガスは基板の高温表面で反応または分解し、固体の薄膜を堆積させます。

この制御された化学反応への依存が、CVDにその力を与えています。ガス、温度、圧力を変更することで、金属、セラミックス、半導体など、さまざまな材料を堆積させることができます。

複雑な形状を均一にコーティングする

スプレーオン方式やラインオブサイト方式とは異なり、CVDはガスが流れて拡散し、物体の露出したすべての表面を覆います。これは重要な非ラインオブサイトの利点です。

これにより、複雑な形状、内部チャネル、または複雑なパターンを持つコンポーネントでも、完全に均一で均等なコーティングが施されます。

高純度と制御性の実現

このプロセスは、高度に精製された前駆体ガスを用いて制御された真空環境で行われるため、得られる膜は非常に純粋です。

さらに、エンジニアは堆積プロセスのタイミングと速度を完全に制御できます。これにより、現代のエレクトロニクスに不可欠な、極薄層の材料を精密に作成することが可能になります。

産業界における主要な用途

CVDの独自の利点により、いくつかのハイテク分野で基盤となる技術となっています。

マイクロエレクトロニクスと半導体分野

これは間違いなくCVDの最も重要な用途です。集積回路やマイクロチップを構成するさまざまな薄膜を堆積するために使用されます。

欠陥のない超薄型の絶縁層または導電層を作成する能力は、現代の電子機器を構築するための基本です。

保護および機能性コーティング用

CVDは、工業用切削工具、ドリル、エンジン部品に非常に硬く耐久性のあるコーティングを施すために使用されます。これらのセラミックコーティングは腐食を防ぎ、摩耗を劇的に減らし、工具の寿命を延ばします。

この同じ原理は、医療機器、自動車部品、および表面の耐久性が重要となるあらゆる用途で使用されます。

エネルギーおよび先端材料分野

この技術は、光起電力材料を基板上に堆積させて薄膜太陽電池を作成するために使用されます。

CVDはまた、高純度のカーボンナノチューブや次世代エレクトロニクスおよび複合材料用のさまざまなナノワイヤーなど、先端材料を一から成長させる主要な方法でもあります。

光学およびディスプレイ用

このプロセスにより、非常に均一で精密な光学コーティングを作成できます。これは、ホログラフィックディスプレイやその他の高度な光学部品の製造を含む、特殊な用途で活用されています。

トレードオフの理解

CVDは強力ですが、万能な解決策ではありません。特定の要件と複雑さが伴うため、高価値の用途に適しています。

技術的専門知識が必要

CVD装置の操作は簡単な作業ではありません。成功する堆積を実現するために必要な真空、ガス流量、温度プロファイルを管理するには、高度なスキルとプロセス知識が要求されます。

特定の条件の必要性

ほとんどのCVDプロセスでは、基板表面で必要な化学反応を開始するために、高真空環境と、しばしば非常に高い温度が必要です。これにより、装置の複雑さとエネルギーコストが増加します。

前駆体材料の取り扱い

CVDで使用される前駆体ガスは、危険、有毒、または可燃性である可能性があります。これらの材料を安全に取り扱い、保管し、廃棄するには、かなりのインフラと厳格な安全プロトコルが必要です。

目標に合った適切な選択をする

CVDが適切なプロセスであるかどうかは、材料表面に求められる結果に完全に依存します。

- エレクトロニクス向けに超高純度、超薄層を作成することが主な焦点である場合:CVDは、膜厚と純度を精密に制御できるため、基盤となる技術です。

- 複雑な形状に耐久性のある均一なコーティングを施すことが主な焦点である場合:CVDは、その非ラインオブサイトの性質により、複雑な表面にも均一な被覆を保証するため、優れた選択肢です。

- 先端ナノ材料を合成することが主な焦点である場合:CVDは、カーボンナノチューブやナノワイヤーなどの構造を成長させるための標準的で効果的な方法です。

最終的に、化学気相成長法は、微視的なレベルでの性能、純度、精度が譲れない場合に頼りになるプロセスです。

要約表:

| 応用分野 | CVDの主な用途 | 材料例 |

|---|---|---|

| マイクロエレクトロニクス | 半導体および集積回路の製造 | シリコン、二酸化シリコン、タングステン |

| 保護コーティング | 工具および部品に耐摩耗層を作成 | 窒化チタン、ダイヤモンドライクカーボン |

| エネルギー分野 | 薄膜太陽電池の製造 | アモルファスシリコン、テルル化カドミウム |

| 先端材料 | カーボンナノチューブなどのナノ材料の合成 | カーボンナノチューブ、ナノワイヤー |

あなたの用途に高純度で均一なコーティングが必要ですか?

KINTEKは、精密な化学気相成長法プロセス向けに、高度な実験装置と消耗品を提供することに特化しています。次世代半導体、耐久性のある保護コーティング、または先端ナノ材料を開発している場合でも、当社のソリューションは、お客様のラボが必要とする制御と信頼性を提供します。

今すぐ当社の専門家にお問い合わせください。お客様の特定のプロジェクト目標をどのようにサポートし、研究開発能力を向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉