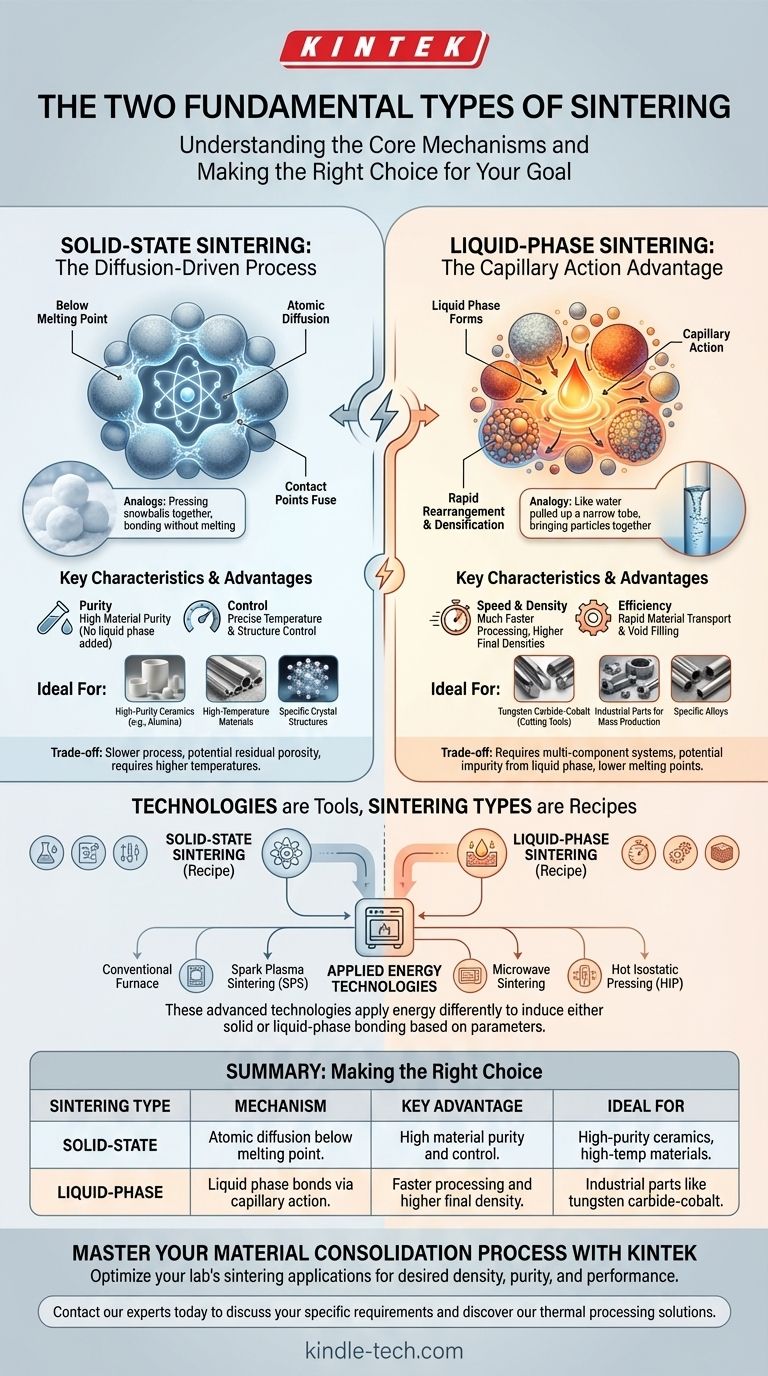

核となるのは、焼結の2つの基本的なタイプが固相焼結と液相焼結であるということです。決定的な違いは、材料の固化が原子拡散によって完全に固体状態で行われるか、あるいは固体粒子の間の結合剤として機能する液体の存在によって促進されるかにあります。

固相焼結と液相焼結の選択は、単なる技術的な詳細ではなく、製造される部品の最終密度、純度、および処理速度を決定する戦略的な決定です。

核となるメカニズム:固相と液相

焼結を真に理解するには、粉末粒子を固体塊に結合させる2つの主要な物理的メカニズムを区別する必要があります。

固相焼結:拡散駆動プロセス

固相焼結(固体焼結とも呼ばれる)は、圧縮された粉末を融点未満の温度に加熱することを含みます。

この高温では、粒子間の接触点にある原子が移動可能になります。それらは原子拡散と呼ばれるプロセスを経て移動し、隙間を埋め、「ネック」を形成して成長し、粒子を融合させます。

このプロセスは、寒い日に2つの雪玉を押し付けるのに似ています。融解することなく、氷の結晶がゆっくりと結合し、単一のより強い塊に融合します。

液相焼結:毛細管現象の利点

液相焼結は、少なくとも2種類の異なる材料を含む粉末混合物、または部分的に溶融する単一の材料を加熱することを含みます。温度は、構成要素の1つを溶かし、固体粉末構造内に液相を作り出すのに十分な高さまで上げられます。

この液体は固体粒子を濡らし、毛細管現象(狭いチューブを水が上昇するのと同じ力)によってそれらを互いに引き寄せます。この再配列が急速な緻密化につながります。

材料が冷却されると、液体が固化し、残りの固体粒子を結合する強固で密度の高いマトリックスが形成されます。

焼結技術 対 基本タイプ

焼結を実行するために使用されるさまざまな技術により、一般的な混乱が生じます。「スパークプラズマ焼結」や「マイクロ波焼結」などの用語は、発生する焼結の基本的なタイプではなく、エネルギーを適用する方法を説明します。

技術は「何を」ではなく「どのように」

固相と液相を、調理する2つの基本的なレシピと考えてください。さまざまな技術は、そのレシピを調理するために使用できるさまざまな種類のオーブンのようなものです。

これらの高度な技術のいずれも、温度プロファイルと使用される材料に応じて、固相焼結または液相焼結のいずれかを誘発するために使用できます。

主要な焼結技術

- 従来焼結: 高温炉(抵抗または誘導)で材料を加熱します。

- スパークプラズマ焼結(SPS): パルスDC電流と圧力を使用して材料を非常に迅速に加熱します。

- マイクロ波焼結: マイクロ波エネルギーを使用して、迅速かつより均一な内部加熱を実現します。

- 熱間静水圧プレス(HIP): 高温と高圧の不活性ガスを適用して部品を緻密化し、ほぼすべての気孔率を除去します。

トレードオフの理解

固相焼結と液相焼結のどちらを選択するかは、主要な性能目標と処理目標のバランスを取ることを伴います。

速度と密度

液相焼結は通常、はるかに高速であり、より高い最終密度を達成します。液体は材料輸送のための迅速な経路を提供し、空隙を素早く埋め、粒子を互いに引き寄せます。

固相焼結は、残留気孔率が残ることが多い、拡散制御の遅いプロセスです。

純度と温度制御

固相焼結は、高純度用途の選択される方法です。液体を作成するために二次材料が追加されないため、元の材料の化学的性質が維持されます。

この方法は、制御された液相の作成が非現実的または不可能な非常に高い融点を持つ材料にとっても不可欠です。

材料の適合性

一部の材料システムは、液相焼結のために特別に設計されています。古典的な例は、コバルトが溶融して硬い炭化タングステン粒子の「接着剤」として機能する炭化タングステン-コバルト(切削工具に使用される)です。

一部の先進セラミックスなどの他の材料は、特定の結晶構造と性能特性を維持するために、固相焼結によって処理する必要があります。

目標に応じた適切な選択

アプリケーションの要件によって、適切な基本的な焼結タイプが決まります。

- 最大の密度達成と工業生産のための迅速な処理が主な焦点である場合: 液相焼結が通常、より効果的な経路です。

- 絶対的な材料純度の維持、または非常に高温の材料を扱うことが主な焦点である場合: 固相焼結が必要なアプローチです。

- 製造技術を選択する必要がある場合: 予算と部品の仕様に基づいてSPSやHIPなどの方法を評価し、それらが固相または液相の結合を達成するためのツールであることを認識してください。

この基本的な区別を理解することが、材料の固化と設計を習得するための最初のステップです。

要約表:

| 焼結タイプ | メカニズム | 主な利点 | 理想的な用途 |

|---|---|---|---|

| 固相焼結 | 融点未満で原子拡散により粒子が結合する。 | 高い材料純度と制御性。 | 高純度セラミックス、高温材料。 |

| 液相焼結 | 液相が毛細管現象により粒子を濡らして結合させる。 | より速い処理とより高い最終密度。 | 炭化タングステン-コバルト工具などの工業部品。 |

材料固化プロセスの習得

適切な焼結プロセスを選択することは、実験室の材料で目的の密度、純度、および性能を達成するために不可欠です。プロジェクトが固相焼結の高い純度を必要とするか、液相焼結の迅速な緻密化を必要とするかにかかわらず、KINTEKの実験装置と消耗品に関する専門知識は、必要な正確な熱処理ソリューションを提供できます。

焼結アプリケーションの最適化をお手伝いします。 当社の専門家に今すぐお問い合わせいただき、お客様固有の要件についてご相談の上、当社の信頼性の高い炉と技術サポートがお客様の研究開発の成果をどのように向上させることができるかをご確認ください。

ビジュアルガイド