本質的に、化学気相成長(CVD)は、化学ガスから固体材料を一度に原子一層ずつ構築するプロセスです。基本的な工程には、反応性前駆体ガスをチャンバーに導入し、そこでガスが分解・反応して加熱された表面(基板)上に高品質な薄膜を形成することが含まれます。その後、この反応で生じた気体の副生成物は除去されます。

化学気相成長は単なるコーティング方法ではありません。それはボトムアップの作製技術です。分子レベルで化学反応を制御することにより、従来のバルク材料加工では達成不可能な特性を持つ、超高純度で極めて均一な薄膜を構築できます。

CVDの目的:ボトムアップでの構築

化学気相成長は、特に半導体および材料科学産業において、先端製造の基礎となるプロセスです。その目的は、高純度で構造的に完璧な薄膜を作成することにあります。

これを分子レベルのスプレー塗装のようなものと考えてください。塗料の液滴の代わりに、特定の化学前駆体の蒸気を使用します。これらの前駆体は、ターゲット表面でのみ反応して「固化」し、目的の材料を原子ごとに構築します。

この精度こそが、CVDが高性能エレクトロニクスのためのグラフェンなどの材料製造において主要なアプローチである理由です。そこでは、単一の原子欠陥でさえ機能性を損なう可能性があります。

CVDプロセスの詳細

大まかな概念は単純ですが、プロセス自体は注意深く制御された物理的および化学的イベントの連続です。各ステップは最終膜の品質にとって極めて重要です。

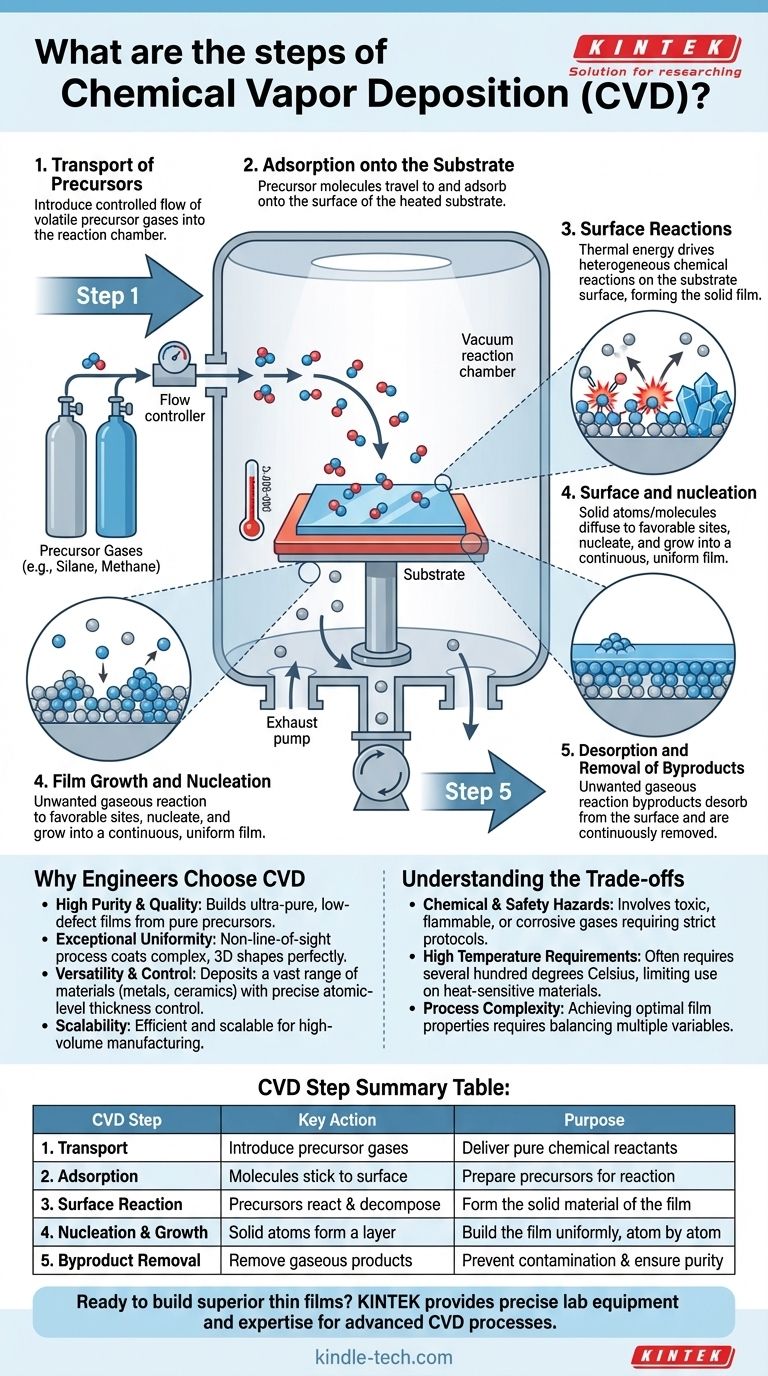

ステップ1:前駆体の輸送

プロセスは、1つ以上の揮発性の前駆体ガスを反応チャンバーに導入することから始まります。チャンバーは通常、汚染物質を除去するために高真空状態に保たれます。

これらのガスの流量、濃度、圧力は正確に調整されます。なぜなら、これらは膜の成長速度と品質に直接影響を与えるからです。

ステップ2:基板への吸着

チャンバー内に入ると、前駆体ガス分子は移動し、基板の表面に付着します。この初期の、一時的な付着を吸着(adsorption)と呼びます。

基板は特定の温度に加熱され、これがその後の化学反応に必要なエネルギーを供給します。

ステップ3:表面反応

これがプロセスの「化学的」な核心です。加熱された基板からの熱エネルギーにより、吸着した前駆体分子が分解したり、互いに反応したりします。

これらの不均一表面反応は表面自体によって触媒され、化学結合が切断され、薄膜となる新しい不揮発性(固体)種が形成されます。

ステップ4:膜の成長と核生成

新しく形成された固体原子や分子は、まだ均一な膜ではありません。それらは表面を拡散し、核生成サイト(nucleation sites)として知られるエネルギー的に有利な場所へと移動します。

これらのサイトから、膜は成長を開始し、最終的に基板全体にわたって連続的で均一な、しばしば結晶質の層を形成します。プロセスは、原子一層分の薄さの膜ができるように制御されます。

ステップ5:副生成物の脱着と除去

固体膜を形成する化学反応は、望ましくない気体の副生成物も生成します。これらの副生成物分子は、脱着(desorption)と呼ばれるプロセスで表面から離れる必要があります。

連続的なガスの流れまたは真空システムが、これらの副生成物を反応チャンバー外へ運び去り、成長中の膜が汚染されるのを防ぎます。

エンジニアがCVDを選択する理由

膜の品質、純度、構造が最も重要である場合、CVDは他の堆積法よりも選ばれます。その利点は、その化学的性質に根ざしています。

高純度と高品質

CVDは、制御された環境下で純粋な化学前駆体から材料を構築するため、構造欠陥が非常に少なく、極めて高い純度の膜を生成できます。

優れた均一性とカバレッジ

CVDは非視線(non-line-of-sight)プロセスです。ガス前駆体は流れ、あらゆる形状に適合するため、スパッタリングのような視線法では達成できない、複雑な三次元表面への完全に均一なコーティングを可能にします。

多用途性と制御性

このプロセスは信じられないほど多用途です。前駆体ガス、温度、圧力を変更することで、金属、セラミックス、ポリマーを含む幅広い材料を堆積できます。膜厚を原子スケールまで正確に制御できます。

スケーラビリティと効率

一部の他の高真空技術と比較して、CVDは比較的安価で、堆積速度が高く、大量生産へのスケールアップが容易であるため、経済的に実行可能です。

トレードオフの理解

CVDは強力ですが、課題がないわけではありません。その限界を理解することは、成功裏に導入するために不可欠です。

化学的および安全上の危険性

CVDはしばしば、有毒、可燃性、または腐食性の前駆体ガスに依存します。これには、セットアップの複雑さとコストを増大させる、高度な安全プロトコル、ガスハンドリングシステム、排気管理が必要になります。

高温要件

多くのCVDプロセスでは、必要な化学反応を促進するために高い基板温度(しばしば数百℃)が必要です。これは温度に敏感な基板材料を損傷したり変形させたりする可能性があり、特定のプラスチックや事前処理されたエレクトロニクスへの適用が制限されます。

プロセス最適化の複雑さ

目的の膜特性を達成するには、ガスの流れ、チャンバー圧力、温度の均一性、前駆体の化学など、複数の変数の繊細なバランスが必要です。新しい材料に対して安定した再現性のあるプロセスを開発することは、複雑で時間のかかる作業になる可能性があります。

目標に合わせた適切な選択

堆積技術の選択は、最終的な目標に完全に依存します。

- 最優先事項が高性能エレクトロニクスまたはセンサーの製造である場合:CVDは、要求される超高純度、低欠陥、原子レベルの薄膜を作成するのに理想的です。

- 最優先事項が複雑な三次元部品のコーティングである場合:CVDの非視線特性は、他の方法では比類のない均一なカバレッジを提供します。

- 最優先事項が非常に耐久性があり純粋な表面コーティングの作成である場合:CVDは、優れた密着性を持つ高純度の密な膜を堆積するための、スケーラブルで効率的な方法です。

結局のところ、化学気相成長は、エンジニアが分子レベルから優れた材料を構築することを可能にし、次世代の先端技術を実現します。

要約表:

| CVD工程 | 主要なアクション | 目的 |

|---|---|---|

| 1. 輸送 | 前駆体ガスをチャンバーに導入 | 基板へ純粋な化学反応物を供給する |

| 2. 吸着 | ガス分子が加熱された基板に付着 | 表面反応のために前駆体を準備する |

| 3. 表面反応 | 前駆体が基板上で分解・反応 | 薄膜の固体材料を形成する |

| 4. 核生成と成長 | 固体原子が連続層を形成 | 原子ごとに膜を均一に構築する |

| 5. 副生成物の除去 | 気体の反応生成物を除去 | 汚染を防ぎ、膜の純度を確保する |

あなたの研究室のために優れた薄膜を構築する準備はできましたか?

KINTEKは、高度な化学気相成長プロセスに必要な正確な実験装置と消耗品を提供することに特化しています。次世代の半導体、高性能センサー、または耐久性のある表面コーティングを開発しているかどうかにかかわらず、当社の専門知識が成功に必要な適切なツールを確実に提供します。

超高純度で均一な膜を実現するには、信頼性が高く制御されたプロセスが必要であることを私たちは理解しています。KINTEKをあなたのパートナーとして、精度を追求しましょう。

今すぐ専門家に連絡して、お客様固有の実験室のニーズをどのようにサポートし、画期的な成果を達成できるよう支援できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 薄膜気相堆積(Vapor Deposition)とは何か?精密表面工学のためのガイド

- CVDダイヤモンドはダイヤモンドテスターを通過しますか?はい、それらは本物のダイヤモンドです。

- CVD技術の仕組みとは?化学気相成長(CVD)のステップバイステップガイド

- 低圧化学気相成長法(LPCVD)とは?優れた薄膜均一性を実現

- 物理気相成長(PVD)の工程とは?4つの主要な段階のガイド

- 窒化チタン(TiN)薄膜の窒化プロセスにおいて、精密に制御されたアンモニア(NH3)流量と真空システムが必要なのはなぜですか?

- 低圧CVDの利点は何ですか?優れた膜の均一性と純度の実現

- CVD反応で一般的に使用される前駆体は何ですか?水素化物、ハロゲン化物、有機金属化合物ガイド