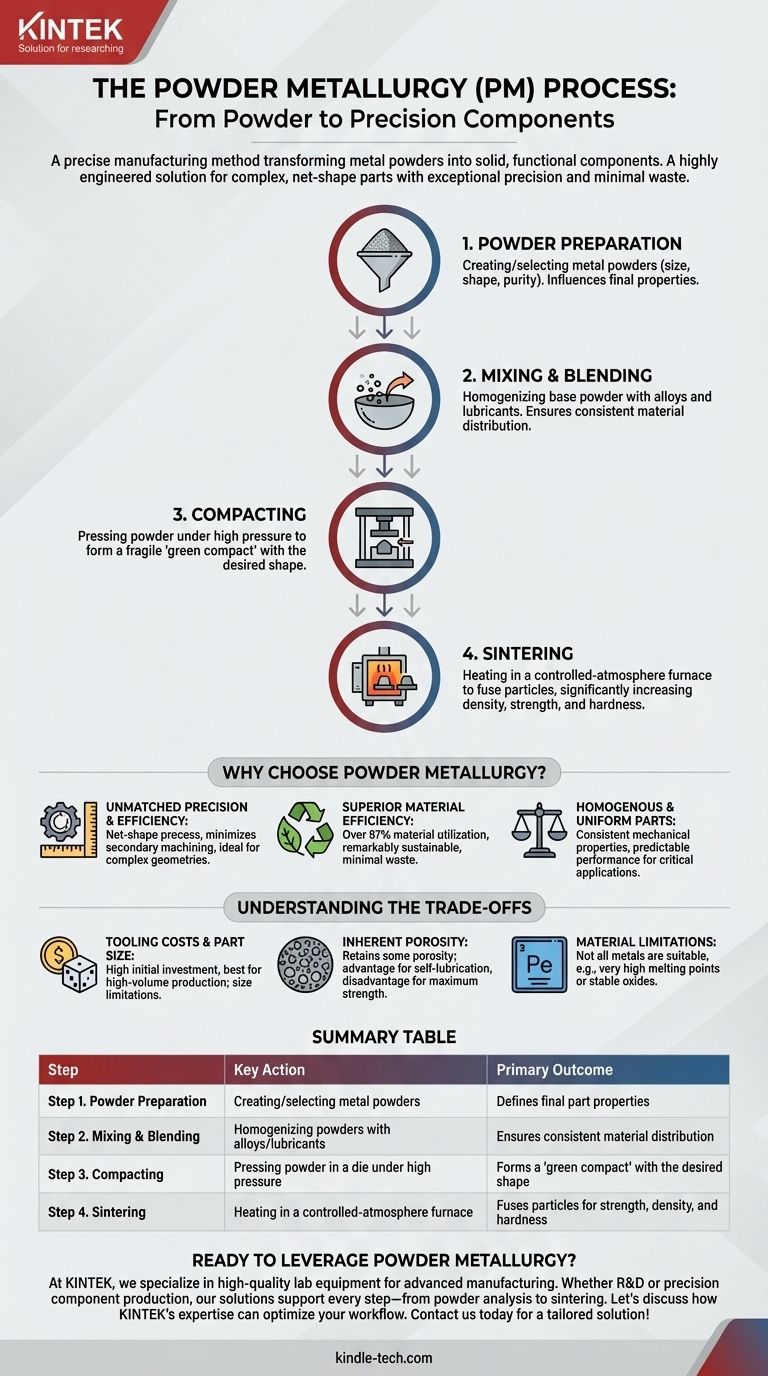

粉末冶金(PM)プロセスは、金属粉末を固体で機能的な部品に変換する精密な製造方法です。その核心は、金属粉末の調製、均一性を確保するための混合、高圧下で粉末を所望の形状に圧縮する成形、そして最後に焼結して粒子を結合させ、強固な最終製品を作成するという、4つの基本的なステップで構成されています。

粉末冶金は、鋳造や鍛造の代替手段というだけではありません。それは、並外れた精度と最小限の廃棄物で、複雑なニアネットシェイプの金属部品を製造するための高度に設計されたソリューションです。それは、大きなブロックから削り出すのではなく、原子レベルから部品を組み上げていくことで優位性を発揮します。

粉末冶金の四本柱

PMプロセスは、注意深く制御された一連の段階です。各ステップが前のステップの上に構築され、最終的な部品の化学組成から最終的な密度と強度に至るまで、特定の特性を部品に与えます。

ステップ1:粉末の調製

この基礎的なステップには、金属粉末の作成または選択が含まれます。この粉末の特性—粒子サイズ、形状、純度など—は、最終部品の特性に直接影響するため極めて重要です。粉末は、鉄や銅のような純粋な金属である場合もあれば、予備合金化された材料である場合もあります。

ステップ2:混合とブレンディング

均質な最終製品を達成するために、ベースとなる金属粉末を正確に混合します。この段階で、異なる金属粉末をブレンドして特定の合金を作成したり、成形プロセスを改善するために潤滑剤を添加したりすることができます。このステップにより、製造されるすべての部品で材料が均一に分布することが保証されます。

ステップ3:成形(圧縮)

混合された粉末は、剛性の金型に供給され、通常は室温で極度の圧力下で圧縮されます。この圧力により粉末粒子が密接に接触し、「グリーンコンパクト(素形体)」として知られる壊れやすい部品が形成されます。この部品は所望の形状と寸法を持っていますが、ほとんどの用途には強度がありません。

ステップ4:焼結

焼結は、壊れやすいグリーンコンパクトを頑丈な金属部品に変える重要な熱処理です。部品は、制御雰囲気の炉内で金属の融点よりわずかに低い温度に加熱されます。この熱により個々の粉末粒子が融合し、部品の密度、強度、硬度が大幅に向上します。

粉末冶金を選ぶ理由

技術的なプロセスを超えて、PMの真の価値はその独自の利点にあり、自動車、航空宇宙、産業分野で数え切れないほどの部品を製造するための好ましい選択肢となっています。

比類のない精度と効率

PMはニアネットシェイプ(またはネットシェイプ)プロセスであり、部品が金型から出てきた時点で例外的な精度で形成されることを意味します。これにより、二次加工の必要性が最小限に抑えられるか、排除され、時間とコストが削減されます。歯車、ブッシュ、構造部品などの複雑な形状の製造に最適です。

優れた材料効率

このプロセスは驚くほど持続可能です。部品は粉末から構築されるため、スクラップ材料は実質的に発生しません。原材料の97%以上が最終製品の一部となり、材料の大部分が切り取られて廃棄される従来の切削加工とは対照的です。

均質で一様な部品

粉末の制御された混合とブレンディングにより、最終的な部品が非常に均一で均質な構造を持つことが保証されます。これにより、ベアリングや構造サポートなどの高性能用途に不可欠な、部品全体にわたって一貫した予測可能な機械的特性が得られます。

トレードオフの理解

強力ではありますが、粉末冶金は万能の解決策ではありません。客観的な評価には、その限界を認識する必要があります。

ツーリングコストと部品サイズ

成形に必要な剛性の金型やツーリングは、製造が複雑で高価になることがあります。この初期投資により、PMは、ツーリングコストを数千個の部品で償却できる大量生産において最も費用対効果が高くなります。さらに、非常に大きな部品の製造は、必要なプレスサイズが大きいため困難になる可能性があります。

固有の気孔率

焼結部品は、溶解(鋳造)や塑性変形(鍛造)で作られた部品と比較して、ほぼ常に少量の残留気孔率を残します。これは自己潤滑ベアリング(気孔が油を保持する)にとっては利点となることがありますが、最大の引張強度や疲労耐性が必要な用途では欠点となる可能性があります。

材料の制限

幅広い金属や合金が使用可能ですが、すべての材料が粉末冶金に適しているわけではありません。融点が非常に高い金属や、安定した酸化物を容易に形成する金属は、効果的に加工するのが難しい場合があります。

あなたのプロジェクトに粉末冶金は適していますか?

適切な製造プロセスの選択は、パフォーマンス、生産量、コストに関するプロジェクトの特定の目標に完全に依存します。

- 小規模で複雑な部品の大量生産に重点を置いている場合: PMは、ニアネットシェイプの部品を高い材料効率と最小限の二次加工で製造できるため、優れた選択肢です。

- 最大の材料強度と気孔率ゼロに重点を置いている場合: 一部の重要な用途では、従来の鍛造や鋳造の方が優れた密度と疲労特性を提供する可能性があるため、PMを慎重に評価する必要があります。

- コスト削減と持続可能性に重点を置いている場合: PMの最小限の廃棄物(97%以上の材料利用率)と高速生産は、主要な持続可能で費用対効果の高い製造プロセスとなっています。

最終的に、粉末冶金プロセス全体を理解することで、特定のエンジニアリングおよびビジネス要件に合致した情報に基づいた決定を下すことができるようになります。

要約表:

| ステップ | 主要なアクション | 主な成果 |

|---|---|---|

| 1. 粉末の調製 | 金属粉末の作成/選択 | 最終部品の特性を定義(サイズ、形状、純度) |

| 2. 混合とブレンディング | 合金や潤滑剤を用いた粉末の均質化 | 一貫した材料分布を保証 |

| 3. 成形 | 金型内での高圧による粉末の圧縮 | 所望の形状を持つ「グリーンコンパクト」を形成 |

| 4. 焼結 | 制御雰囲気炉内での加熱 | 粒子の融合により強度、密度、硬度を付与 |

研究室の部品ニーズに粉末冶金の活用を始めませんか?

KINTEKでは、粉末冶金のような高度な製造プロセスに不可欠な高品質の実験装置と消耗品の提供を専門としています。研究開発、材料試験、精密部品の製造に関わらず、当社のソリューションは粉末分析から焼結までのすべてのステップをサポートします。

当社が実現を支援すること:

- 精度と効率: 歯車やブッシュなどの複雑な部品のニアネットシェイプ製造。

- 材料の持続可能性: 97%を超える材料利用率で廃棄物を最小限に抑えます。

- 一貫した品質: 予測可能な機械的特性を持つ均質な部品。

KINTEKの実験装置に関する専門知識が、お客様の粉末冶金ワークフローを最適化する方法についてご相談ください。カスタマイズされたソリューションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- 真空誘導溶解スピニングシステム アーク溶解炉