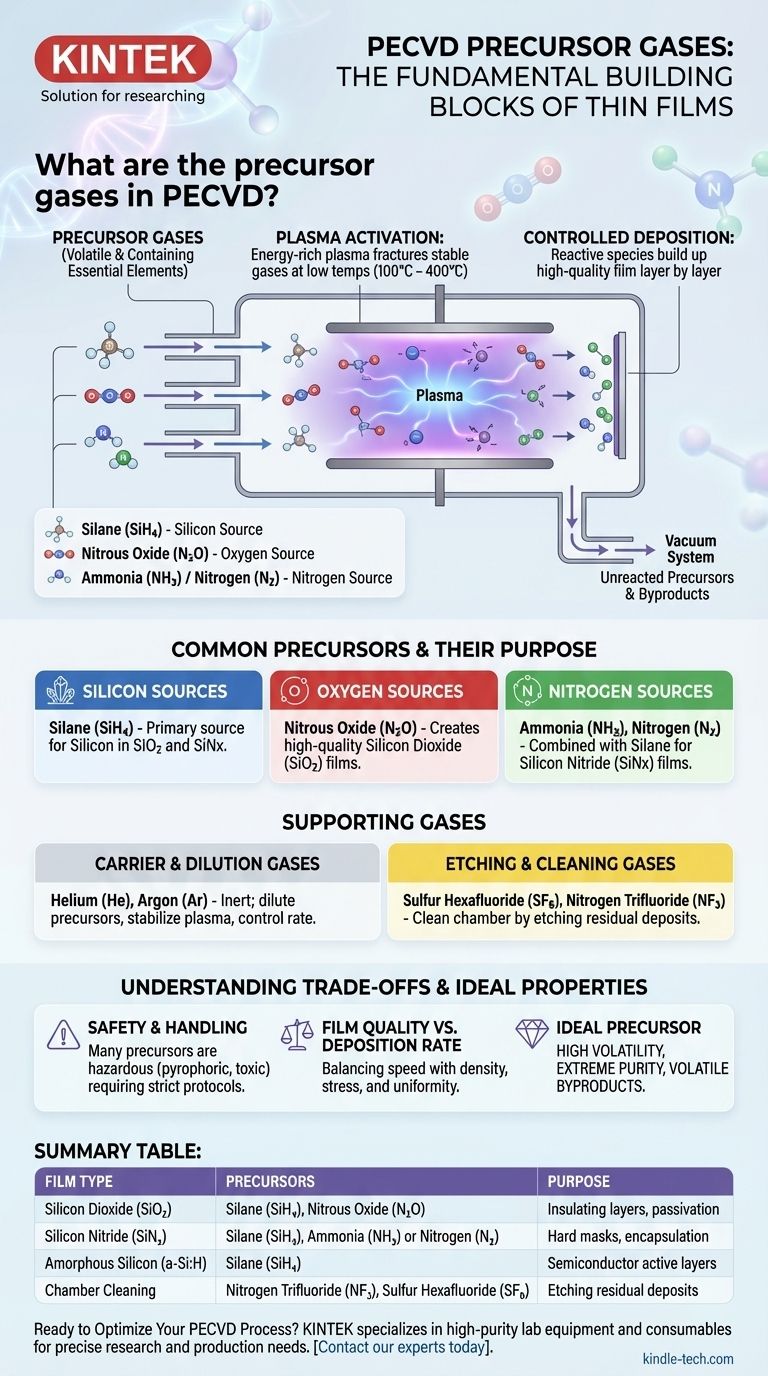

プラズマ強化化学気相成長法(PECVD)において、前駆体ガスは薄膜を形成するために使用される基本的な構成要素です。一般的な例としては、シリコン用のシラン(SiH4)、酸素用の亜酸化窒素(N2O)、窒素用のアンモニア(NH3)または窒素(N2)が挙げられます。これらのガスは、最終的な膜に必要な元素を含み、かつ真空チャンバーに導入できるほど揮発性があるため、選択されます。

核となる原理は、どのガスを使用するかだけでなく、どのように使用するかです。PECVDは、エネルギー豊富なプラズマを利用して、これらの安定した前駆体ガスを低温で分解し、二酸化ケイ素や窒化ケイ素などの高品質な材料を基板上に制御された方法で堆積させます。

PECVDプロセスにおける前駆体の役割

ガスが「前駆体」となる条件とは?

前駆体とは、堆積しようとする膜の原料となる揮発性の化学化合物です。PECVDでは、これらの材料は気体状で反応チャンバーに導入されます。

このプロセスは、強力な高周波(RF)電界を印加することによって生成される部分的にイオン化されたガスであるプラズマに依存しています。

プラズマが前駆体を活性化する方法

化学結合を切断するために非常に高い温度(600°C以上)を必要とする従来の化学気相成長法(CVD)とは異なり、PECVDはプラズマのエネルギーを利用します。

プラズマ中の自由電子が前駆体ガス分子と衝突し、それらを高反応性のイオンやラジカルに分解します。この活性化ステップにより、通常100°Cから400°Cの比較的低い温度で堆積反応を起こすことができます。

ガスから固体膜へ

分解されたこれらの反応性種は、ターゲット基板の表面に移動します。そこで反応して結合し、望ましい固体薄膜を層ごとに徐々に構築していきます。

未反応の前駆体や気体状の副生成物は、真空システムによってチャンバーから除去されます。

一般的な前駆体とその目的

選択される特定の前駆体ガスは、最終的な膜の化学組成を直接決定します。これらはしばしば組み合わせて使用されます。

シリコン源

シラン(SiH4)は、シリコンを含むあらゆる膜を堆積するための最も一般的な前駆体です。二酸化ケイ素や窒化ケイ素などの材料における「Si」の主要な供給源として機能します。

酸素源

酸化物を堆積させるには、酸素含有ガスが必要です。亜酸化窒素(N2O)は、高品質な二酸化ケイ素(SiO2)膜を生成するための広く使用されている効果的な酸素源です。

窒素源

窒化物膜の場合、窒素源がシランと組み合わされます。アンモニア(NH3)と窒素(N2)ガスは、窒化ケイ素(SiNx)を堆積するための最も一般的な選択肢です。

キャリアガスおよび希釈ガス

ヘリウム(He)やアルゴン(Ar)のような不活性ガスは、化学反応には関与しません。これらは、反応性前駆体を希釈し、プラズマを安定させ、堆積速度と膜特性を制御するために使用されます。

エッチングおよびクリーニングガス

特定のガスは堆積のためではなく、反応チャンバー内を運転間にクリーニングするために使用されます。六フッ化硫黄(SF6)や三フッ化窒素(NF3)のようなフッ素系化合物は、残留膜堆積物をエッチングするために使用されます。

トレードオフの理解

適切な前駆体とプロセス条件を選択するには、いくつかの重要な要素のバランスを取る必要があります。

安全性と取り扱い

多くの前駆体ガスは危険です。例えば、シランは自然発火性があり、空気と接触すると自然に発火する可能性があります。その他は有毒または腐食性であり、厳格な安全プロトコルと特殊な取り扱い装置が必要です。

膜品質と堆積速度

堆積速度と最終的な膜の品質の間には、しばしばトレードオフがあります。高いガス流量とプラズマ出力は堆積速度を増加させる可能性がありますが、密度が低く、応力が高く、または均一性が低い膜につながる可能性があります。

理想的な前駆体の特性

理想的な前駆体は高い揮発性を持ち、チャンバーへの容易な輸送を保証します。また、ガス中の不純物が膜に取り込まれて性能を低下させる可能性があるため、極めて高純度である必要があります。最後に、その反応副生成物も揮発性である必要があり、チャンバーを汚染することなく容易に排気できるようにする必要があります。

目標に合った適切な選択をする

前駆体の組み合わせは、作成される特定の膜に合わせて調整されます。

- 二酸化ケイ素(SiO2)の堆積が主な焦点の場合:前駆体は、シラン(SiH4)のようなシリコン源と、亜酸化窒素(N2O)のような酸素源になります。

- 窒化ケイ素(SiNx)の堆積が主な焦点の場合:シラン(SiH4)と窒素源(最も一般的にはアンモニア(NH3)またはN2ガス)を組み合わせます。

- アモルファスシリコン(a-Si:H)の堆積が主な焦点の場合:シラン(SiH4)を主要な前駆体として使用し、しばしばアルゴンやヘリウムのようなキャリアガスで希釈します。

- チャンバークリーニングが主な焦点の場合:堆積実行後に残留材料をエッチングするために、NF3またはSF6のようなフッ素系ガスを使用します。

最終的に、前駆体ガスの選択は、薄膜堆積プロセスの化学を決定する基本的な決定事項です。

要約表:

| 膜の種類 | 一般的な前駆体ガス | 目的 |

|---|---|---|

| 二酸化ケイ素 (SiO₂) | シラン (SiH₄)、亜酸化窒素 (N₂O) | 絶縁膜、パッシベーション |

| 窒化ケイ素 (SiNₓ) | シラン (SiH₄)、アンモニア (NH₃) または窒素 (N₂) | ハードマスク、封止 |

| アモルファスシリコン (a-Si:H) | シラン (SiH₄) | 半導体活性層 |

| チャンバークリーニング | 三フッ化窒素 (NF₃)、六フッ化硫黄 (SF₆) | 残留堆積物のエッチング |

PECVDプロセスを最適化する準備はできましたか?

高品質で均一な薄膜を実現するには、適切な前駆体ガスが不可欠です。KINTEKは、PECVDおよびその他の堆積技術向けに高純度の実験装置と消耗品を提供することに特化しており、研究および生産ラボの精密なニーズに応えています。当社の専門知識により、お客様は成功する堆積に必要な信頼性の高い材料とサポートを確実に得ることができます。

今すぐ当社の専門家にご連絡ください お客様の特定のアプリケーションについて話し合い、優れた膜品質とプロセス効率を達成する方法を見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 縦型実験室管状炉