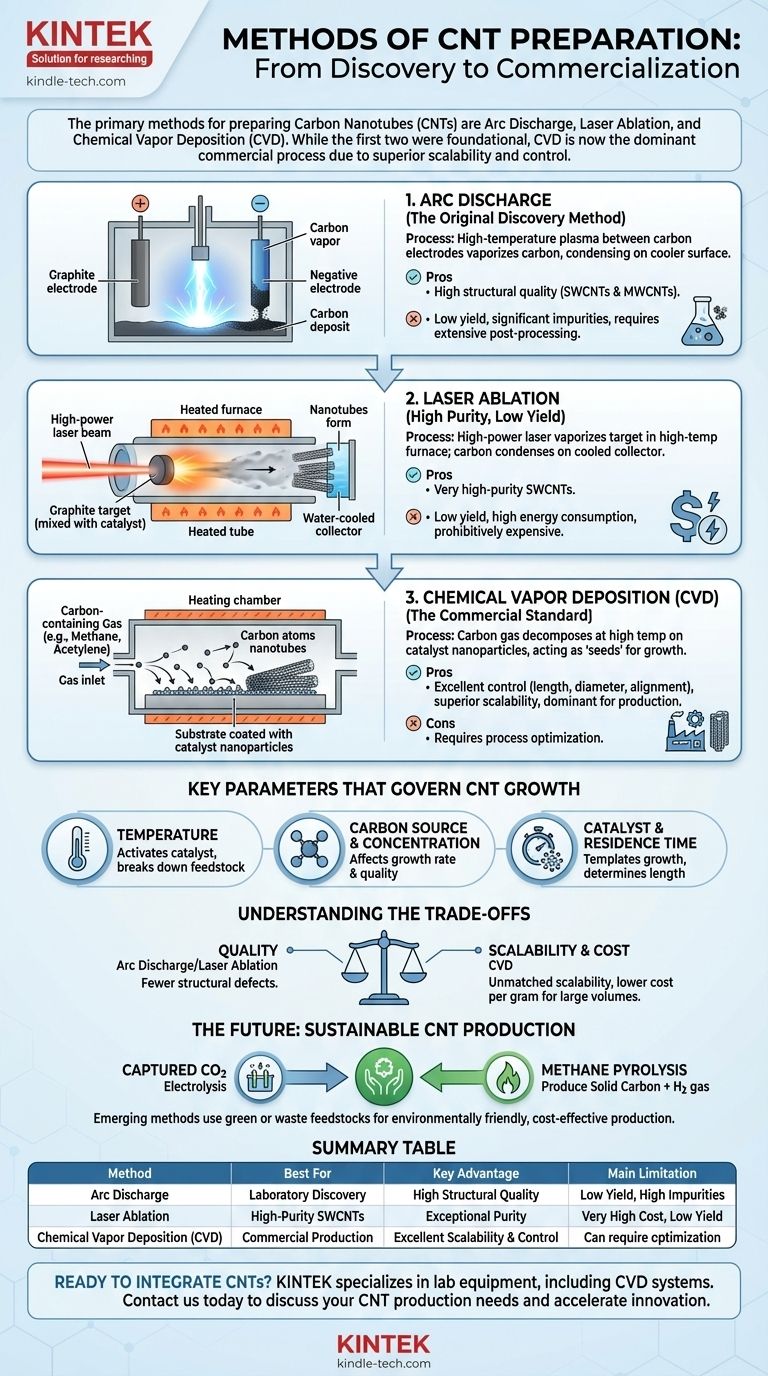

カーボンナノチューブ(CNT)作製のための主要な方法は、アーク放電、レーザーアブレーション、および化学気相成長法(CVD)です。最初の2つの方法はCNTの初期研究の基礎を築きましたが、CVDは優れたスケーラビリティと制御性により、商業規模の生産で主流のプロセスとなっています。

CNT合成における中心的な課題は、生産量、材料純度、コストのバランスを取ることです。古い方法は高品質の材料を生成しますが、化学気相成長法(CVD)は、ほとんどの現代的な応用で必要とされる大規模製造にとって最も実用的な道筋を提供します。

3つの基本的な合成方法

3つの主要な製造技術を理解することで、実験室での発見から産業生産への進化が見えてきます。各方法は、炭素源をナノ構造に変換するために異なる原理で動作します。

アーク放電:オリジナルの発見方法

この方法は、2つの炭素電極間に高温プラズマアークを発生させます。強烈な熱が陽極の炭素を蒸発させ、それがより冷たい陰極上に凝縮し、CNTを形成します。

この方法は、高い構造品質を持つ単層および多層CNTの両方を生成するのに効果的です。しかし、得られた材料はしばしばアモルファスカーボンや触媒粒子などのかなりの不純物と混ざっているため、広範な後処理が必要です。

レーザーアブレーション:高純度、低収量

この技術では、高出力レーザーを黒鉛ターゲット(しばしば金属触媒と混合されている)に、高温炉内で照射します。レーザーがターゲットを蒸発させ、炭素原子のプルーム(塊)を生成し、それが冷却されたコレクター上でCNTに凝縮します。

レーザーアブレーションは、非常に高純度の単層CNT(SWCNT)を生成することで知られています。主な欠点は収量が少なく、エネルギー消費が高いため、ほとんどの大規模応用には費用がかかりすぎます。

化学気相成長法(CVD):商業標準

CVDは、商業的なCNT生産で最も広く使用されている方法です。このプロセスには、触媒ナノ粒子でコーティングされた基板を含む高温チャンバーに、炭素含有ガス(メタンやアセチレンなど)を導入します。

高温でガスが分解し、炭素原子が触媒粒子上に集合します。この粒子がナノチューブ成長の「種」として機能します。CVDは、CNTの長さ、直径、アライメントを優れた制御性で提供し、他の方法よりもはるかにスケーラブルです。

CNT成長を左右する主要パラメータ

いずれの合成方法の成功も、いくつかの運転パラメータを注意深く制御することにかかっています。これらの変数は、最終製品の品質、構造、収量に直接影響します。

温度の役割

温度はおそらく最も重要なパラメータです。これは、炭素源(フィードストック)を分解し、ナノチューブの成長をテンプレート化する金属触媒粒子を活性化するために必要なエネルギーを提供します。

炭素源と濃度

炭素フィードストックの選択とその反応チャンバー内の濃度は、成長速度と品質に影響を与えます。異なる炭化水素は異なる速度で分解し、CNTの最終構造に影響を及ぼします。

触媒と滞留時間

触媒(通常は鉄、ニッケル、またはコバルトのナノ粒子)は、ナノチューブが形成されるテンプレートです。滞留時間—炭素源が温度下で触媒にさらされる時間—は、ナノチューブの最終的な長さに直接影響します。

トレードオフの理解

合成方法の選択には、品質、量、コストの間の妥協点を明確に理解することが伴います。

品質 対 スケーラビリティ

アーク放電とレーザーアブレーションは、構造欠陥の少ないCNTを生成できます。しかし、CVDは産業生産のためのスケーリング能力において比類がありません。これにより、複合材料やエレクトロニクスなど、大量の材料を必要とする応用にとって唯一の実行可能な選択肢となります。

コストと複雑性

レーザーアブレーションの装置およびエネルギー要件は、それを最も高価な方法にします。アーク放電はより単純ですが、収量が低く、精製が必要なため、実効コストが高くなります。CVDは連続的な大規模生産のために最適化でき、グラムあたりのコストを大幅に削減できます。

未来:持続可能なCNT生産

新たな研究は、代替の炭素源を使用することで、CNT合成をより環境に優しく、費用対効果の高いものにすることに焦点を当てています。

グリーンおよび廃棄物フィードストック

革新には、回収された二酸化炭素(CO2)をフィードストックとして使用し、これを溶融塩中の電気分解によって炭素に変換するものが含まれます。もう一つの有望なルートはメタン熱分解であり、天然ガスを固体炭素(CNT)と有用な水素ガスに分解し、共同生産の利点を提供します。

あなたの目標に合った選択をする

適切な作製方法の選択は、純度、量、予算の必要性のバランスを取りながら、最終的な目標に完全に依存します。

- 基礎研究または高純度SWCNTの作成が主な焦点の場合: レーザーアブレーションは、高価ではあるものの、依然として価値のある実験室技術です。

- 複合材料、エレクトロニクス、またはコーティングのための商業生産が主な焦点の場合: 化学気相成長法(CVD)は、そのスケーラビリティと制御性から、決定的な業界標準です。

- 持続可能性または新規プロセスの探求が主な焦点の場合: CO2やメタン熱分解を用いた新しい方法を探求することは、よりグリーンなナノ材料生産の未来を表しています。

結局のところ、各合成方法の背後にある原理を理解することは、特定の望ましい特性を持つ材料を作成するための適切なツールを選択する力を与えてくれます。

要約表:

| 方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| アーク放電 | 実験室での発見 | 高い構造品質 | 低収量、高不純物 |

| レーザーアブレーション | 高純度SWCNT | 卓越した純度 | 非常に高コスト、低収量 |

| 化学気相成長法 (CVD) | 商業生産 | 優れたスケーラビリティと制御性 | 最適化が必要な場合がある |

カーボンナノチューブを研究または製品開発に統合する準備はできていますか? 材料の純度、量、予算に関する目標を達成するためには、適切な合成方法が極めて重要です。KINTEKは、CVDシステムを含む高度な材料合成のためのラボ機器および消耗品の専門サプライヤーです。当社の専門家が、お客様の研究所の特定のニーズに最適なセットアップを選択するお手伝いをいたします。CNT生産をサポートし、イノベーションを加速する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 精密加工用CVDダイヤモンド切削工具ブランク

- 小型真空熱処理・タングステン線焼結炉