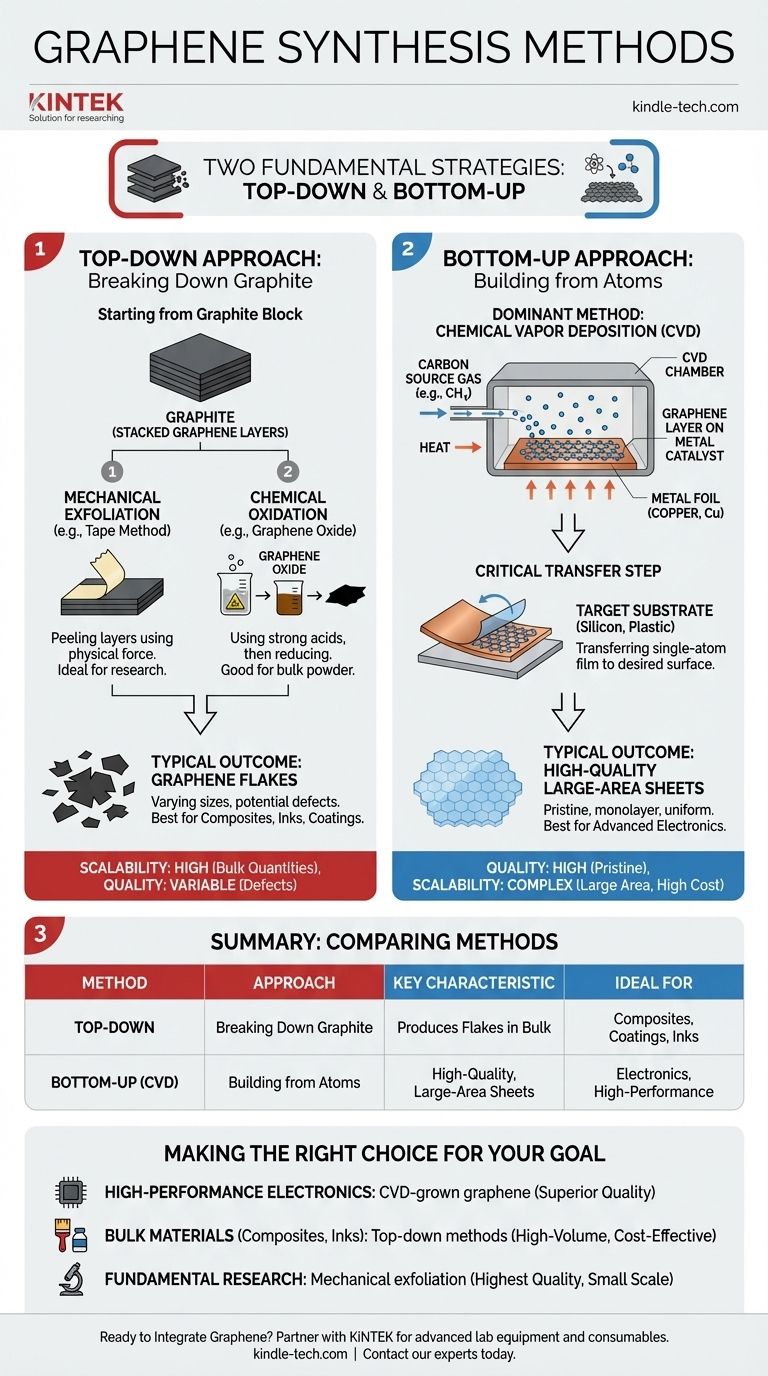

本質的に、グラフェンの合成は2つの基本的な戦略に分類されます。これらは、黒鉛を分解してグラフェンを生成する「トップダウン」アプローチと、炭素含有源から原子レベルでグラフェンシートを構築する「ボトムアップ」アプローチです。

合成方法の選択は、最終的な目標によって決まる重要な決定です。トップダウン法は一般的に大量のグラフェンフレークの製造に適していますが、化学気相成長法(CVD)のようなボトムアップ法は、電子機器向けに高品質で大面積のシートを作成するための標準的な方法です。

「トップダウン」アプローチ:黒鉛から始める

トップダウン戦略は概念的に単純です。つまり、無数のグラフェン層が積み重なった黒鉛の塊を取り、それらの層を分離することです。

基本原理

これらの方法は、黒鉛構造内でグラフェン層を結合させている弱いファンデルワールス力を克服することに基づいています。目標は、単層または少数層のシートを分離することです。

一般的な方法

最も著名なトップダウン技術には、機械的剥離法(粘着テープを使って層を剥がすことで有名)と、酸化グラフェンを生成するために強酸を使用し、その後化学的にグラフェンに還元できる前駆体である化学的酸化法が含まれます。

典型的な結果

トップダウン法では、通常、様々なサイズと品質のグラフェンフレークが得られます。これらは、複合材料、インク、コーティングに使用するためのバルク量のグラフェン粉末を生成するのにしばしば効果的ですが、結晶構造に欠陥を導入する可能性があります。

「ボトムアップ」アプローチ:原子から構築する

ボトムアップアプローチは、より制御された原子集合プロセスです。より大きな構造を破壊するのではなく、個々の炭素原子からグラフェン格子を構築します。

基本原理

この戦略には、炭素原子の供給源と、これらの原子がグラフェンの特徴的な六角形格子に配列できる適切な表面(基板)を提供することが関わってきます。

主要な方法:化学気相成長法(CVD)

化学気相成長法(CVD)は、高品質のグラフェンを製造するための最も一般的で商業的に重要なボトムアップ法です。これは、欠陥のない大面積フィルムを必要とする用途の業界標準となっています。

CVDの仕組み

CVDプロセスには、チャンバー内で銅(Cu)などの金属触媒箔を高温に加熱することが含まれます。その後、メタン(CH4)などの炭素含有ガスが導入されます。高温によりガスが分解され、炭素原子が放出され、金属箔の表面に堆積し、連続した単層のグラフェンとして集合します。

重要な転写ステップ

CVDの重要な特徴は、グラフェンが金属基板上に成長することです。ほとんどの用途で使用するためには、この単原子層の膜をシリコンや柔軟なプラスチックなどのターゲット基板上に注意深く転写する必要があります。

トレードオフを理解する

単一の合成方法が万能に優れているわけではありません。最適な選択は、品質、量、コストのバランスを取りながら、最終的な用途の要件に完全に依存します。

品質 対 スケーラビリティ

CVDは、大面積にわたる高品質の単層グラフェンシートの製造に優れており、これは高度な電子機器に不可欠です。トップダウン法は、大量生産が可能ですが、フレークサイズのばらつきが大きく、欠陥密度が高くなる傾向があります。

複雑さとコスト

CVDプロセスには、特殊な高温装置と、ガスの流れおよび圧力に対する精密な制御が必要であり、より複雑でコストのかかる技術となっています。さらに、成長後の転写プロセスが技術的な課題をもう一つ加えます。

純度と汚染

トップダウンの化学的方法では、酸化および還元ステップ中に残留化学物質が残ったり、構造欠陥が生じたりする可能性があります。CVDはよりクリーンですが、欠陥を最小限に抑え、完璧なフィルムのためにグラフェン結晶の核生成と成長を制御するために注意深い最適化が必要です。

目標に合った正しい選択をする

あなたの用途が最も適切な合成方法を決定します。

- 高性能電子機器が主な焦点の場合: CVDで成長させたグラフェンの優れた品質と均一性が不可欠な選択です。

- 複合材料、コーティング、導電性インクなどのバルク材料が主な焦点の場合: トップダウン法(化学的酸化法など)による大量生産の方が実用的でコスト効率が高くなります。

- 欠陥のない純粋なグラフェンに関する基礎研究が主な焦点の場合: 元来の機械的剥離法は、非常に小規模ではありますが、最高品質で欠陥のないフレークを生成するための貴重なツールであり続けます。

結局のところ、グラフェンを構築することと分解することの根本的な違いを理解することが、その仕事に最適なツールを選択するための鍵となります。

要約表:

| 方法 | アプローチ | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| トップダウン | 黒鉛の分解 | バルク量のフレークを生成 | 複合材料、コーティング、導電性インク |

| ボトムアップ(CVD) | 炭素原子からの構築 | 高品質で大面積のシートを作成 | 電子機器、高性能用途 |

グラフェンを研究や製品に統合する準備はできましたか?

グラフェン合成の複雑さを乗り越えることが第一歩です。次は、研究室の成功のために適切な機器を揃えることです。堅牢なCVDシステムで生産をスケールアップする場合でも、材料開発のための精密な熱処理が必要な場合でも、KINTEKはイノベーションにおけるあなたのパートナーです。

私たちは、先端材料科学のニーズに合わせて調整された高品質の実験装置と消耗品の提供を専門としています。私たちの専門知識により、グラフェンプロジェクトで一貫した高品質の結果を達成するために必要な信頼できる技術を確実に手に入れることができます。

お客様の具体的な要件についてお話ししましょう。 今すぐ専門家にご連絡いただき、お客様の研究室に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉