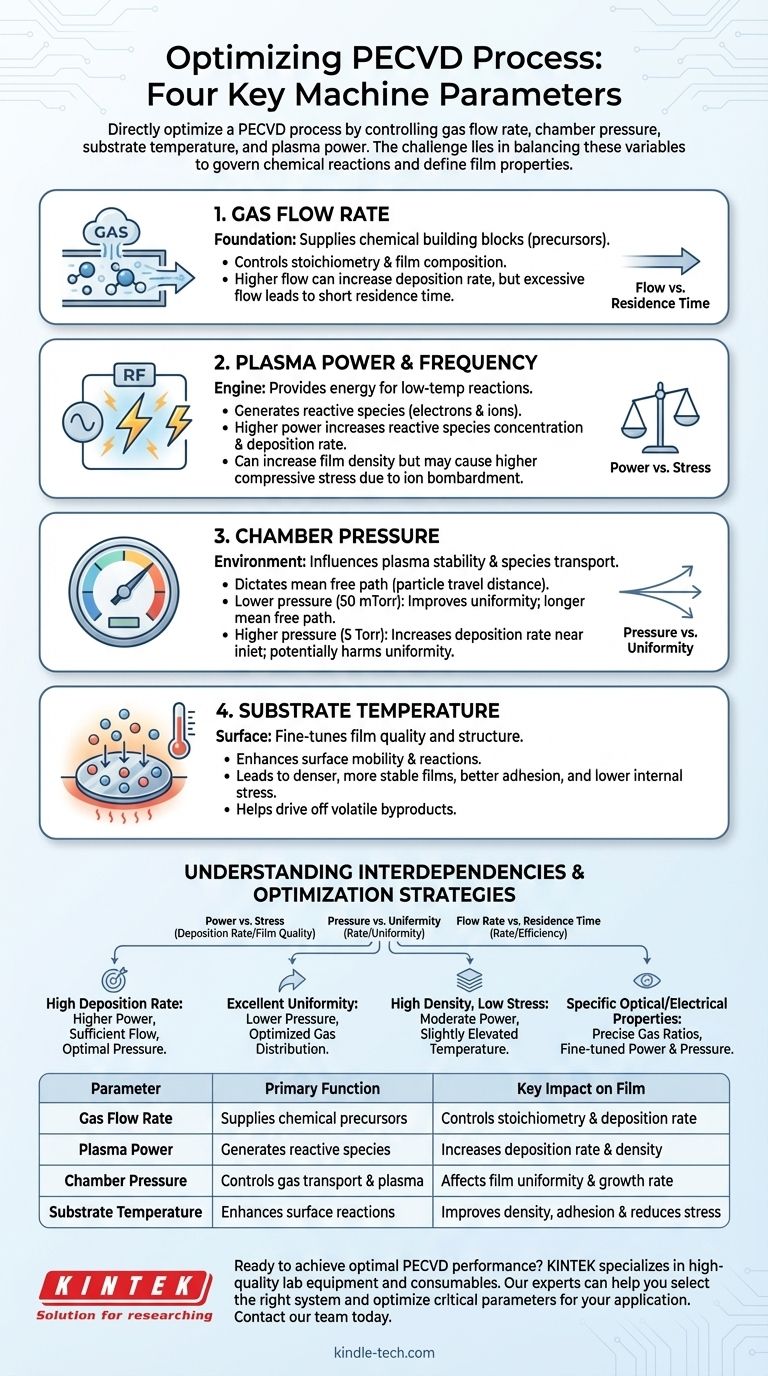

PECVDプロセスを直接最適化するには、ガス流量、チャンバー圧力、基板温度、プラズマ生成に供給される電力という4つの主要な装置パラメータを制御する必要があります。これらの変数は連携して、化学反応と堆積される薄膜の特性を制御します。

PECVD最適化の核心的な課題は、個々のパラメータを調整するだけでなく、それらの相互作用を理解することです。プラズマ中で反応性化学種を生成することと、それらを制御された方法で基板表面に輸送し反応させることのバランスを取る必要があります。

基礎:ガス組成と流量

ガスは薄膜の原材料です。その組成と流量を制御することは、膜の化学的性質と成長速度を決定する最初のステップです。

化学的構成要素の制御

チャンバーに導入するガス(前駆体として知られる)には、最終的な膜を形成する原子が含まれています。マスフローコントローラーによって管理されるガス流量は、反応に利用できるこれらの構成要素の量を決定します。

異なるガスの比率を変更することで、膜の化学量論、例えば窒化ケイ素膜におけるケイ素と窒素の比率を制御できます。

成膜速度への影響

ガス流量を増やすと成膜速度は向上しますが、ある点までです。流量が高すぎると、前駆体ガスが反応する前にチャンバーから排出されてしまう可能性があり、これは短い滞留時間として知られています。

エンジン:プラズマ出力と周波数

プラズマはPECVDの決定的な特徴であり、低温で化学反応を促進するためのエネルギーを提供します。出力と周波数の設定は、プラズマの特性を直接制御します。

反応性種の生成

通常100 kHzから40 MHzの間で動作するRF電源は、ガスをプラズマ状態に励起します。このプラズマ出力は、電子とイオンの密度を制御します。

高出力レベルでは、より多くの前駆体ガス分子が分解され、成膜に必要な反応性種の濃度が高くなります。これにより、一般的に成膜速度が速くなります。

膜密度と応力への影響

プラズマのエネルギーは、膜の構造特性にも影響を与えます。高出力は密度を高めることができますが、基板に衝突するイオンの運動エネルギーも増加させ、膜内の圧縮応力を高める可能性があります。

環境:チャンバー圧力

チャンバー圧力は、プラズマ自体と反応性種の基板への輸送の両方に影響を与える重要なパラメータです。通常、50 mTorrから5 Torrの範囲で維持されます。

プラズマの安定性と輸送のバランス

圧力は、分子の平均自由行程、つまり粒子が別の粒子と衝突するまでに移動する平均距離を決定します。

低圧では、平均自由行程が長くなります。これにより、反応性種が衝突することなくより遠くまで移動できるため、基板全体での膜の均一性が向上します。

高圧では、平均自由行程が短くなり、気相での衝突が増加します。これにより、ガス入口付近での成膜速度は増加する可能性がありますが、均一性が損なわれる可能性があります。

表面:基板温度

PECVDの主な利点は熱CVDと比較して低温で動作することですが、基板温度は膜品質を微調整するための重要なパラメータです。

表面反応と品質の向上

基板を加熱すると、堆積種に追加のエネルギーが供給されます。これにより、それらの表面移動度が向上し、表面上のより安定した低エネルギーサイトを見つけることができます。

このプロセスにより、一般的に、より高密度で安定した膜が得られ、密着性が向上し、内部応力が低減されます。また、成長中に膜表面から揮発性の副生成物を除去するのにも役立ちます。

相互依存性とトレードオフの理解

1つのパラメータを単独で最適化することはめったに効果的ではありません。真のスキルは、それらの相互作用から生じるトレードオフを管理することにあります。

出力 vs. 応力

成膜速度を上げるためにプラズマ出力を増やすことは一般的な目標です。しかし、これはしばしばより積極的なイオン衝撃につながり、膜の固有応力を増加させ、剥離やひび割れを引き起こす可能性があります。

圧力 vs. 均一性

チャンバー圧力を下げることは、膜の均一性を向上させるための標準的な技術です。トレードオフとして、成膜速度が低下する可能性があり、ある点以下ではプラズマを安定して維持することがより困難になる可能性があります。

流量 vs. 滞留時間

高いガス流量は前駆体を迅速に補充できますが、チャンバー容積と排気速度に対して高すぎると、ガス分子がプラズマによって解離され、表面で反応するのに十分な時間(滞留時間)がありません。

主要な目標に合わせた最適化

特定の最適化戦略は、どの膜特性を優先するかによって完全に異なります。

- 高い成膜速度が主な焦点である場合:より高いプラズマ出力と、高い成膜をサポートすることが知られている圧力領域から始め、前駆体ガス流量が十分であるが過剰ではないことを確認します。

- 優れた膜均一性が主な焦点である場合:平均自由行程を長くするために低チャンバー圧力を優先し、シャワーヘッド設計によるガス分布の最適化を検討します。

- 高い膜密度と低い応力が主な焦点である場合:中程度のプラズマ出力を使用し、わずかに高い基板温度を利用して、堆積原子が理想的な位置に落ち着くためのエネルギーを与えます。

- 特定の光学的または電気的特性が主な焦点である場合:ガス比の精密な制御が最も重要であり、次に膜密度と構造を制御するために出力と圧力を微調整します。これらはこれらの特性に直接影響します。

PECVDを習得することは、ガス、プラズマ、熱の動的な相互作用を操作して、望ましい膜特性を一貫して達成する方法を学ぶことです。

要約表:

| パラメータ | 主な機能 | 膜への主な影響 |

|---|---|---|

| ガス流量 | 化学前駆体を供給 | 化学量論と成膜速度を制御 |

| プラズマ出力 | 反応性種を生成 | 成膜速度と密度を増加 |

| チャンバー圧力 | ガス輸送とプラズマを制御 | 膜の均一性と成長速度に影響 |

| 基板温度 | 表面反応を促進 | 密度、密着性を改善し、応力を低減 |

あなたのラボで最適なPECVD性能を達成する準備はできていますか?

KINTEKは、あらゆる成膜ニーズに対応する高品質のラボ機器と消耗品を専門としています。当社の専門家は、お客様の特定のアプリケーション(高い成膜速度、優れた均一性、または特定の膜特性を優先するかどうか)に最適なPECVDシステムを選択し、これらの重要なパラメータを最適化するお手伝いをします。

今すぐ当社のチームにご連絡ください。薄膜研究と生産を強化する方法についてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- プラズマ強化化学気相成長(PECVD)は、薄膜コーティングシステムの特性をどのように向上させますか?

- PECVDで堆積可能な材料の種類は何ですか?研究室向けの多用途薄膜ソリューションをご覧ください

- マイクロ波電子サイクロトロン共鳴プラズマ強化化学気相成長法(MWECR-PECVD)とは何ですか? | KINTEK

- プラズマ窒化処理の品質は、高電圧DC電源システムによってどのように確保されますか?精密な表面硬度を実現する

- プラズマCVD(PECVD)は何に使用されますか?エレクトロニクスおよび太陽光発電向けの低温薄膜を可能にする

- PECVDによる二酸化ケイ素および窒化ケイ素膜の形成には、どのような前駆体ガスが使用されますか?専門家向け前駆体ガイド

- VFG準備におけるRF-PECVDの役割とは?垂直成長と表面機能性のマスター

- PECVDで成膜された薄膜の利点とは?デバイスの信頼性を向上させる