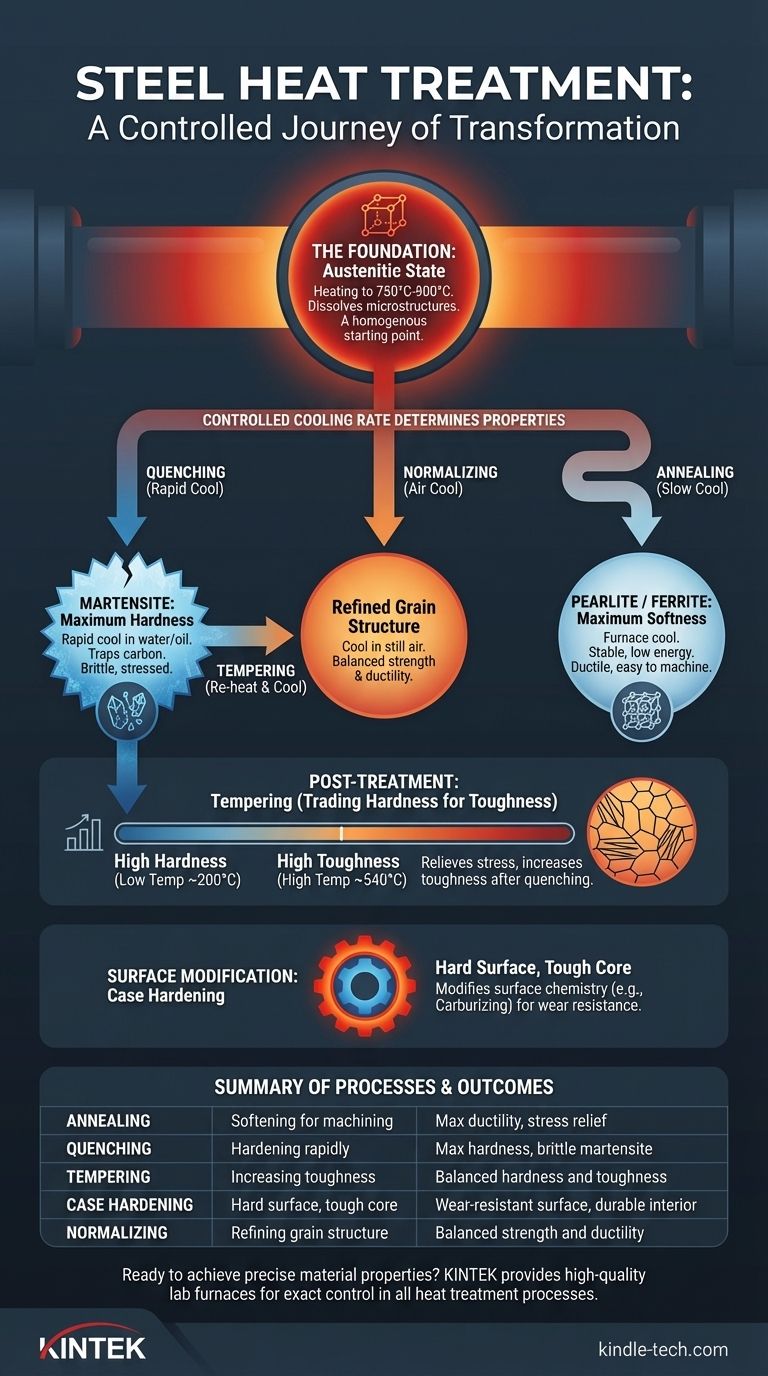

本質的に、熱処理は、鋼の内部微細構造を意図的に変化させるために、加熱と冷却を高度に制御するプロセスです。主要なプロセスには、軟化のための焼なまし、硬化のための焼入れ、靭性を高めるための焼戻し、耐摩耗性表面を作成するための浸炭焼入れが含まれます。これらの手順はそれぞれ、特定の機械的特性を達成するために鋼の結晶構造を操作するように設計されています。

鋼の熱処理の基本原則は、単一のプロセスではなく、加熱、保持、冷却の制御されたシーケンスにあります。このシーケンスは、特定のエンジニアリング要件を満たすために、硬度、靭性、延性などの特性を予測可能に交換するように鋼の微細構造を操作します。

基礎:鋼の構造の変換

特定の成果が得られる前に、鋼を均一で加工しやすい状態にする必要があります。この初期の加熱段階は、その後のすべての処理の基礎となります。

オーステナイト状態

鋼のほぼすべての一般的な熱処理は、合金に応じて通常750°Cから900°C(1382°Fから1652°F)の間の臨界温度まで金属を加熱することから始まります。

この温度で、鋼の内部結晶構造はオーステナイトと呼ばれる状態に変化します。オーステナイトは、大量の炭素を溶解し、均一な固溶体を形成する特有の能力を持っています。

このステップが重要な理由

完全にオーステナイト構造を作成することは、リセットボタンを押すようなものです。それは鋼内の既存の微細構造を溶解し、制御された冷却によって形成されるすべての他の望ましい構造(硬い、柔らかい、または靭性の高い)のための均質な出発点を作成します。

主要な硬化および軟化プロセス

オーステナイト状態から鋼を冷却する速度は、最終的な特性を決定する最も重要な単一の要因です。

焼入れ:最大の硬度のために

焼入れは、オーステナイト状態から鋼を極めて急速に冷却するプロセスです。これは通常、熱い鋼を水、ブライン(塩水)、または油などの液体に浸漬することによって行われます。

この急速な冷却は、溶解した炭素原子を閉じ込め、マルテンサイトとして知られる非常に硬く、脆く、応力のかかった微細構造の形成を強制します。焼入れされた部品は最大の潜在硬度に達しますが、実用的な使用には脆すぎる場合がよくあります。

焼なまし:最大の軟化のために

焼なましは焼入れと正反対のプロセスです。オーステナイト温度から鋼を非常にゆっくりと冷却することを含み、多くの場合、炉内に放置し、数時間かけて冷却させます。

このゆっくりとした冷却により、結晶構造が最も安定した低エネルギー状態、通常はパーライトまたはフェライトに再形成されます。その結果、鋼は非常に柔らかく、延性が高く、内部応力がない状態になり、機械加工や成形が容易になります。

焼ならし:強度と延性のバランス

焼ならしは焼なましと焼入れの間に位置します。鋼をオーステナイト範囲に加熱した後、室温で静止した空気中で冷却します。

冷却速度は焼なましよりも速いですが、焼入れよりもはるかに遅いです。このプロセスは結晶粒を微細化し、焼なましされた鋼よりも強く硬いものの、焼入れされた鋼よりも延性のある鋼を生成します。

特性の微調整:後処理の調整

焼入れだけを行った部品はめったに使用されません。実際のアプリケーションに合わせて特性を微調整するために、後続の処理がほぼ常に必要になります。

焼戻し:硬さを靭性と交換する

焼戻しは、焼入れの後に適用される低温熱処理です。硬化され脆くなった部品を正確な温度に再加熱し、特定の時間保持した後、冷却します。

このプロセスは、焼入れ中に生成された内部応力を解放し、脆いマルテンサイトの一部を変換させます。主な結果は、硬度がある程度低下する代わりに、靭性(破壊に対する抵抗力)が大幅に向上することです。

焼戻し温度スペクトル

最終的な特性は、焼戻し温度によって直接制御されます。低温焼戻し(約200°C / 400°F)では高い硬度が維持されますが、高温焼戻し(約540°C / 1000°F)では、大幅な靭性と延性を得るために硬度をより多く犠牲にします。

表面の改質:浸炭焼入れ

コンポーネントに2種類の異なる特性が必要な場合があります。つまり、非常に硬く耐摩耗性のある表面と、衝撃を吸収できるより柔らかく靭性の高い芯材です。これは浸炭焼入れによって達成されます。

核となる原理:硬い表面、靭性の高い芯材

浸炭焼入れは、鋼の表面層の化学組成を改変する一連のプロセスを指します。これにより、部品の芯材が比較的柔らかく靭性の高いままである間に、表面を焼入れによって硬化させることができます。

浸炭:炭素の添加

浸炭は、浸炭焼入れの最も一般的な方法の1つです。通常、低炭素鋼で作られたコンポーネントを炭素含有量の多い雰囲気中で加熱します。炭素原子が部品の表面に拡散します。

浸炭後、部品は高炭素の「ケース」と低炭素の「芯材」を持ちます。その後、部品全体を焼入れおよび焼戻しすることができます。高炭素表面は極めて硬くなり、低炭素芯材は靭性と延性を持ちます。

トレードオフの理解

熱処理は魔法の弾丸ではなく、特定の性能目標を達成するために設計された計算された妥協の連続です。

硬度と靭性のジレンマ

鋼の熱処理における最も基本的なトレードオフは、硬度と靭性の間にあります。両方を最大化することはできません。焼入れによる硬度の増加は、本質的に脆性を増加させます。焼戻しによる靭性の回復は、本質的に硬度を低下させます。目標は、アプリケーションにとって最適なバランスを見つけることです。

歪みと亀裂のリスク

高温からの急速な冷却は、巨大な内部応力を導入します。焼入れは、薄い部分が厚い部分よりも速く冷却され、部品の歪み(反り)や亀裂を引き起こす可能性があります。これらのリスクを軽減するには、適切なプロセス制御と部品設計が不可欠です。

プロセス制御がすべて

熱処理された部品の最終的な特性は、温度、時間、冷却速度の3つの変数によって決定されます。これらのいずれかのわずかな逸脱が、劇的に異なる結果につながる可能性があります。これが、熱処理がカジュアルな操作ではなく精密科学である理由です。

目標に合ったプロセスの選択

熱処理プロセスの選択は、コンポーネントの主要な性能要件によって直接導かれるべきです。

- 主な焦点が最大の硬度と耐摩耗性(例:やすりや刃先)の場合: 正しい経路は、焼入れを行い、非常に低温の焼戻しを続けることです。

- 主な焦点が最大の靭性と耐衝撃性(例:構造用ボルトやばね)の場合: 正しい経路は、焼入れを行い、高温の焼戻しを続けることです。

- 主な焦点が広範な機械加工のための部品の準備である場合: 正しい経路は、材料を可能な限り柔らかく応力のない状態にするために完全焼なましを行うことです。

- 主な焦点が耐久性のある芯材を持つ耐摩耗性表面(例:歯車やベアリング)の場合: 正しい経路は、浸炭などの浸炭焼入れプロセスを行い、その後焼入れと焼戻しを行うことです。

これらの基本的なプロセスを理解することにより、アプリケーションが必要とする正確な材料特性を指定することができます。

要約表:

| プロセス | 主な目的 | 主要な結果 |

|---|---|---|

| 焼なまし | 機械加工のための鋼の軟化 | 最大の延性、応力除去 |

| 焼入れ | 鋼の急速な硬化 | 最大の硬度、脆いマルテンサイト |

| 焼戻し | 焼入れ後の靭性の向上 | 硬度と靭性のバランス |

| 浸炭焼入れ | 硬い表面、靭性の高い芯材の作成 | 耐摩耗性表面、耐久性のある内部 |

| 焼ならし | 結晶粒の微細化 | 強度と延性のバランス |

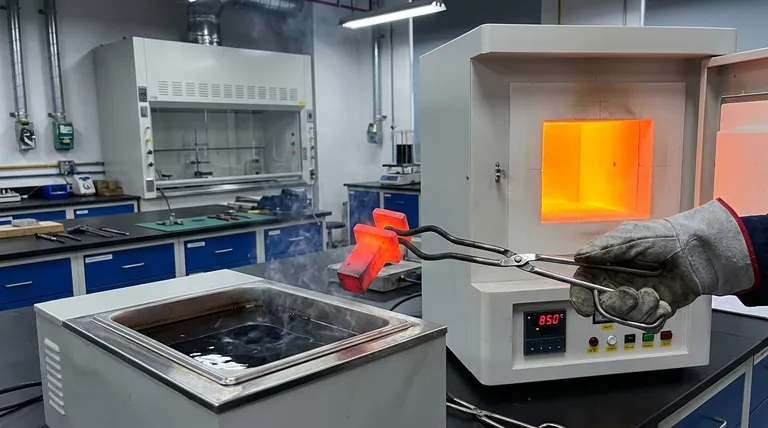

ラボで正確な材料特性を実現する準備はできましたか? 適切な熱処理プロセスは、鋼製コンポーネントの性能にとって極めて重要です。KINTEKは、焼なまし、焼入れ、焼戻し、浸炭焼入れプロセスの正確な温度制御と一貫した結果を得るために必要な高品質のラボ用炉と機器の提供を専門としています。当社の専門家が、お客様のラボの特定のニーズに最適なソリューションを検討するお手伝いをいたします。今すぐお問い合わせいただき、熱処理アプリケーションをどのようにサポートできるかご相談ください!

ビジュアルガイド