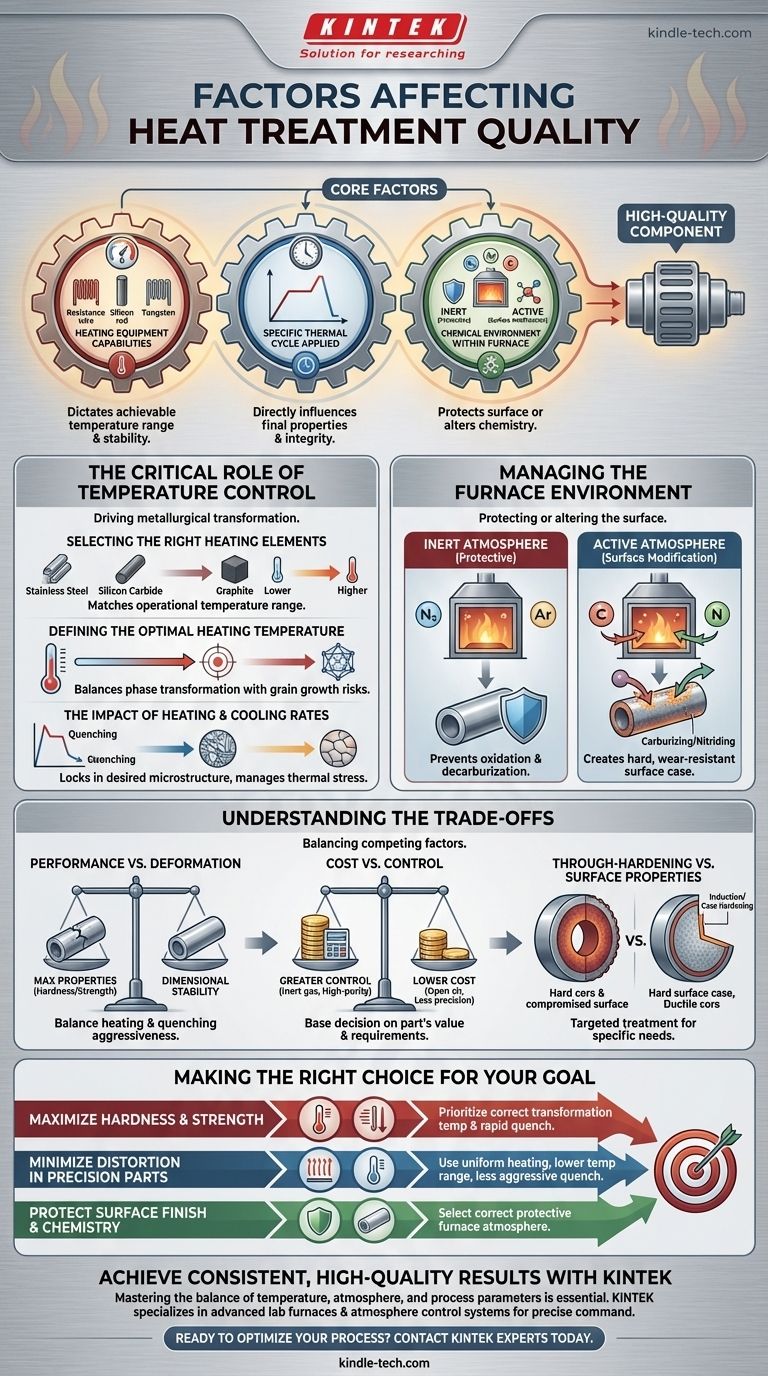

本質的に、高品質な熱処理の達成は、3つの基本的な要因、すなわち加熱装置の能力、適用される特定の熱サイクル、および炉内の化学的環境の正確な制御にかかっています。加熱エレメントの選択は達成可能な温度範囲を決定し、正確な加熱温度と炉内雰囲気はワークピースの最終的な特性と完全性に直接影響を与えます。

熱処理された部品の品質は、単一の設定によって決まるのではなく、完全な熱的・化学的システムの成功裏の調整によって決まります。真の制御は、温度、時間、雰囲気が相互に作用して材料を特定の性能要件を満たすようにどのように変化させるかを理解することから生まれます。

温度制御の重要な役割

温度は冶金学的変態の主要な原動力です。しかし、望ましい結果を達成することは、単に目標値に到達すること以上のことであり、装置、材料の応答、および完全な熱プロファイルに対する深い理解が必要です。

適切な加熱エレメントの選択

炉の物理的なハードウェアがプロセスの基盤となります。加熱エレメントの選択は、動作温度範囲と安定性を直接決定します。

ステンレス鋼管や抵抗線などのエレメントは、より低い温度範囲に適しています。より高い温度には、シリコンカーバイドロッド、シリコンモリブデンロッド、さらにはグラファイトやタングステンなどの材料が必要です。

必要なプロセス温度に加熱エレメントを適合させることで、炉が目標の熱を確実に到達させ維持できるようになり、再現性のあるプロセスの安定した基盤が提供されます。

最適な加熱温度の定義

特定の加熱温度は、材料の特性と望ましい最終性能に基づいて選択されます。これは金属内部の微細構造の変化を決定する重要なパラメーターです。

例えば、鋼の場合、この温度は望ましい相変態(例:オーステナイト化)を達成するのに十分な高さでなければなりませんが、材料を脆くするほど過度の結晶粒成長を引き起こすほど高すぎてもいけません。

目標は、必要な性能(硬度や強度など)を引き出しつつ、負の副作用を最小限に抑える正確な温度を見つけることです。

加熱速度と冷却速度の影響

熱処理の品質は、温度変化の速度にも大きく影響されます。これには、部品がどれだけ速く加熱されるか、目標温度でどれだけ長く保持されるか(保持)、そして最も重要なこととして、どれだけ速く冷却されるか(焼入れ)が含まれます。

遅い加熱速度は、複雑な部品の熱応力を軽減するのに役立ち、保持時間は部品の全断面が均一な温度に達し、完全な変態が起こることを保証します。冷却速度は、望ましい微細構造を固定するため、しばしば最も重要なステップとなります。

炉内環境の管理

炉内の雰囲気は、部品の表面を保護したり、場合によってはその化学組成を意図的に変更したりする上で重要な役割を果たします。この環境は意図的に選択され、制御されなければなりません。

適切な炉内雰囲気の選択

炉内雰囲気は、不活性であるか、または活性であるかのいずれかです。選択は、処理される材料とプロセスの目的に完全に依存します。

アルゴンや窒素などのガスを使用する不活性雰囲気は保護的です。その目的は、部品の表面を損なう可能性のある酸化(スケール発生)や脱炭などの望ましくない化学反応を防ぐことです。

活性雰囲気は、部品の表面化学を意図的に変更するために使用されます。浸炭(炭素の添加)や窒化(窒素の添加)などのプロセスでは、反応性ガスを使用して硬く耐摩耗性のある表面層を作成します。

トレードオフの理解

すべての熱処理の決定には、競合する要因のバランスを取ることが伴います。これらのトレードオフを認識することが、一般的な落とし穴を避け、特定の用途に合わせてプロセスを最適化するための鍵となります。

性能 対 変形

最大の機械的特性を達成することと、寸法安定性を維持することの間には、しばしば直接的なトレードオフが存在します。

より高い加熱温度やより積極的な焼入れは、優れた硬度と強度をもたらす可能性があります。しかし、これらの同じ条件は大きな熱応力も引き起こし、特に複雑な部品や薄肉部品では、反り、歪み、亀裂のリスクを高めます。

コスト 対 制御

プロセスの制御が厳しくなると、ほとんどの場合、コストが増加します。高純度の不活性ガス雰囲気は酸化に対する優れた保護を提供しますが、エンドガスの使用や単に開放空気中で加熱するよりも高価です。

決定は、部品の価値とそのサービス要件に基づいて行われる必要があります。重要な航空宇宙部品は、高度に制御されたプロセスのコストを正当化しますが、単純で非重要な部品はそうではないかもしれません。

全体焼き入れ 対 表面特性

材料のコアに対する目標は、その表面に対する目標と矛盾する可能性があります。大型部品のコアを完全に硬化させるために必要な積極的な焼入れは、表面仕上げや寸法精度を損なう可能性があります。

このため、誘導加熱焼入れや表面硬化などのプロセスが開発されました。これらは、部品全体に影響を与えることなく表面の局所的な処理を可能にし、このトレードオフに対する解決策を提供します。

目標に合わせた適切な選択

一貫した高品質の結果を達成するために、熱処理パラメーターを部品の主要な目的に合わせます。

- 硬度と強度の最大化が主な焦点の場合: 適切な変態温度に到達することと、望ましい硬い微細構造を固定するために十分に速い焼入れを実施することを優先します。

- 精密部品の歪みの最小化が主な焦点の場合: 均一な加熱方法を使用し、許容温度範囲の下限で作動させ、より穏やかな焼入れ媒体を選択します。

- 表面仕上げと化学組成の保護が主な焦点の場合: 最も重要な要因は、酸化と脱炭を防ぐために適切な保護炉内雰囲気を選択することです。

これらの相互に関連する要因を習得することで、部品の最終的な性能と信頼性に対する直接的な制御が得られます。

要約表:

| 要因 | 主な考慮事項 | 品質への影響 |

|---|---|---|

| 温度制御 | 加熱エレメントの種類、目標温度、加熱/冷却速度 | 冶金学的変態を促進する。硬度、強度、微細構造に影響を与える。 |

| 炉内雰囲気 | 不活性(保護) 対 活性(表面改質) | 酸化/脱炭を防ぐ、または浸炭/窒化などのプロセスを可能にする。 |

| プロセスパラメーター | 保持時間、焼入れ方法、熱サイクル | 均一性、寸法安定性、反りや亀裂のリスクを決定する。 |

| 材料と目標の整合性 | 部品の形状、望ましい特性(コア 対 表面) | 性能要件と製造可能性およびコストのバランスを取る。 |

KINTEKで一貫した高品質な結果を達成

温度、雰囲気、プロセスパラメーターの繊細なバランスを習得することは、熱処理を成功させるために不可欠です。硬度の最大化、精密部品の歪みの最小化、または表面の完全性の保護が目標であれ、適切な装置が制御と再現性の基盤となります。

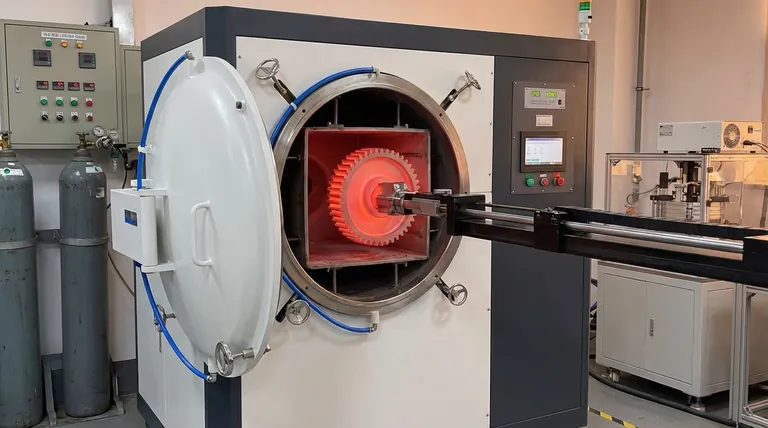

KINTEKは、すべての重要な要因に対する正確な制御を可能にするよう設計された高度なラボ用炉と雰囲気制御システムを専門としています。 当社のソリューションは、研究室の専門家や製造業者が推測を排除し、スクラップを削減し、すべてのコンポーネントが正確な性能仕様を満たすことを保証するのに役立ちます。

熱処理プロセスの最適化の準備はできましたか?

専門家に今すぐお問い合わせいただき、お客様の特定の用途のニーズについてご相談ください。お客様の材料に対して優れた結果を達成するための完璧な炉と雰囲気ソリューションの選択をお手伝いします。

ビジュアルガイド