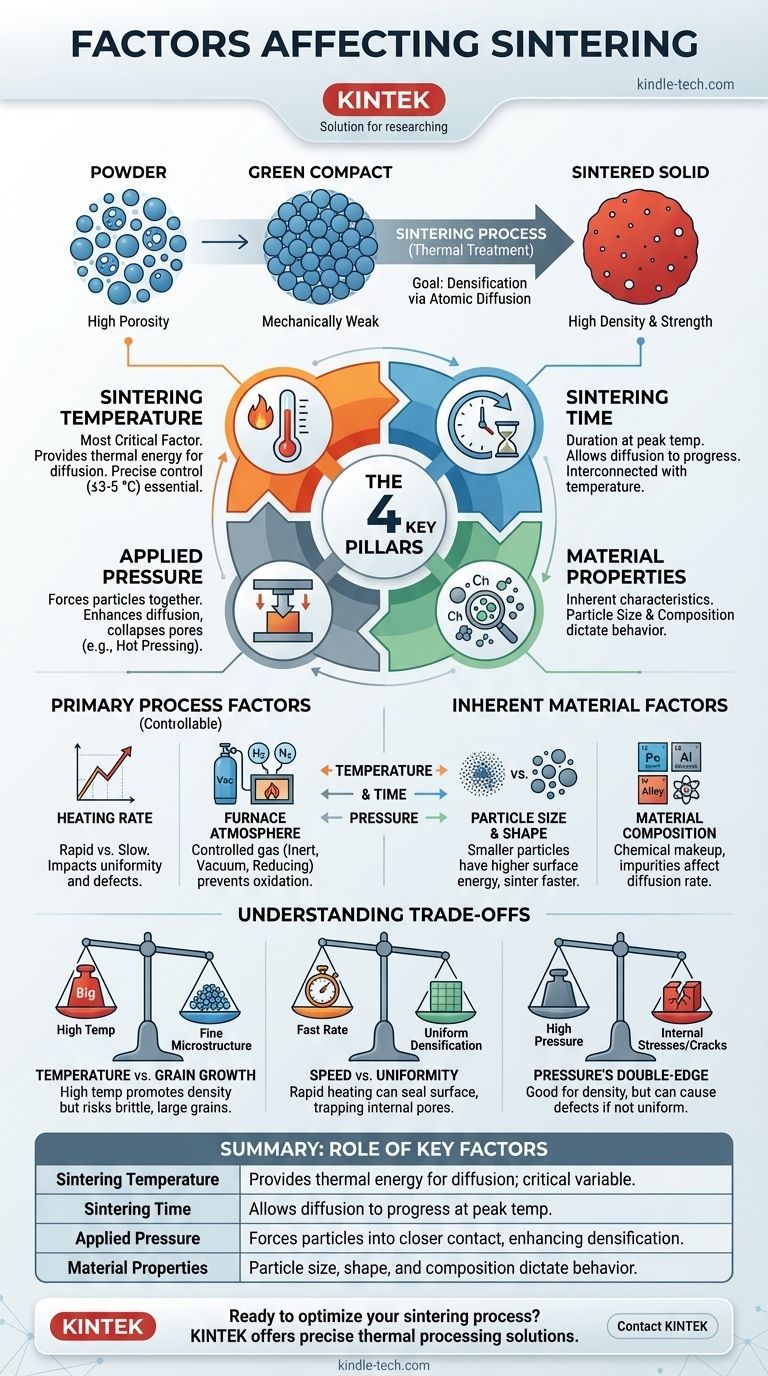

焼結プロセスは、その核心において4つの主要な要素によって支配されています。これらは、焼結温度、その温度での保持時間、印加される圧力、そして粒子サイズや組成を含む材料自体の固有の特性です。これらの要因は連携して、粉末を緻密な固体塊に融合させる原子拡散を制御します。

焼結は単なる加熱プロセスではなく、原子の動きを制御するためのエネルギーと材料特性の正確な操作です。最終的な目標は、初期粒子の間の空隙(気孔率)を排除することであり、各要因は最終製品に望ましい密度と強度を達成するための重要なレバーとして機能します。

焼結の核心メカニズム

要因を検討する前に、プロセスの基本的な目標を理解することが不可欠です。

焼結とは?

焼結は、粉末粒子の集合体を固体で凝集性のある物体に変える熱処理です。これは、材料の融点以下の温度で熱を加えることによって達成されます。

溶融する代わりに、粒子間の接触点にある原子が境界を越えて拡散します。この原子移動により、粒子間の空隙が徐々に埋められ、粒子が結合されます。

目標:粉末から固体へ

主な目的は緻密化です。プロセスは、多孔質で機械的に弱いプレス成形された「グリーンコンパクト」から始まります。焼結は、この気孔率を排除し、部品を収縮させて密度を増加させ、その強度やその他の材料特性を劇的に向上させることを目指します。

主要なプロセス要因

これらは、製造サイクル中に直接制御できる変数です。最終的な結果に影響を与える最も強力なツールです。

焼結温度

これは、おそらく最も重要な要因です。温度は、原子拡散を促進するために必要な熱エネルギーを提供します。高温は、このプロセスを大幅に加速します。

ただし、制御は非常に正確でなければなりません。製造ガイドラインに記載されているように、温度は±3~5°Cを超える偏差は許容されないことが多く、わずかな変動でも最終的な特性が劇的に変化する可能性があります。

焼結時間

時間は、エネルギー方程式の後半部分です。これは、材料が最高焼結温度に保持される期間を指します。

時間が長くなると、拡散プロセスがさらに進行し、より高い緻密化と気孔の排除につながります。温度と時間は深く相互に関連しており、保持時間を延長すれば、わずかに低い温度でも高い温度と同じ結果を達成できる場合があります。

印加圧力

圧力は、粒子を物理的に密着させ、拡散プロセスを促進し、気孔を潰すのに役立ちます。これは、「グリーンコンパクト」の初期プレス時、およびホットプレスなどのプロセスでは加熱サイクル中にも適用されることがあります。

この機械的な補助は、緻密化を大幅に加速し、より低い焼結温度の使用を可能にします。

加熱速度

材料が焼結温度まで加熱される速度も重要な変数です。急速な加熱速度は有益な場合もありますが、材料内にガスを閉じ込めたり、熱応力を発生させたりするリスクもあります。

制御された遅い加熱速度は、より均一な緻密化を可能にし、内部欠陥を防ぐのに役立ちます。

炉内雰囲気

焼結炉内のガスの組成は非常に重要です。制御された雰囲気(不活性ガス、真空、または水素などの還元ガスなど)は、材料の完全性を損なう可能性のある酸化やその他の望ましくない化学反応を防ぐために使用されます。

固有の材料要因

これらは、焼結プロセスが始まる前に決定される生粉末の特性です。

粒子サイズと形状

小さな粒子は、体積に対する表面積の比率が高くなります。この高い表面エネルギーは、拡散のより強力な駆動力となり、粗い粒子よりも小さな粉末の方が速く、より低い温度で焼結することを可能にします。

材料組成

粉末の化学組成は基本的です。原子拡散の速度は、異なる材料間で大きく異なります。さらに、不純物や合金元素の存在は、焼結プロセスを加速または抑制する可能性があります。均一な組成は、均一な緻密化に不可欠です。

トレードオフの理解

焼結の最適化はバランスの取れた行為です。ある要因を極端に押し進めると、他の場所で負の結果が生じることがよくあります。

温度 vs. 結晶粒成長

高温は密度を促進しますが、結晶粒成長も促進します。結晶粒が大きくなりすぎると、完全に緻密であっても材料が脆くなる可能性があります。理想的なプロセスは、微細で制御された結晶粒構造を維持しながら、高い密度を達成します。

速度 vs. 均一性

サイクル時間を短縮するために非常に高い加熱速度を使用することは効率的ですが、内部の気孔が脱出する前に部品の表面が緻密化して密閉されてしまう可能性があります。これにより、緻密な外殻と多孔質で弱い内部を持つことになります。

圧力の二面性

高圧は緻密化に優れていますが、均一に適用されないと内部応力を引き起こしたり、亀裂を生じさせたりする可能性もあります。グリーンコンパクトを作成するために使用される金型とダイの設計は、これを管理するために重要です。

目標に応じた焼結の最適化

「最適な」パラメータは、最終部品に求められる結果によって完全に異なります。

- 最大の密度と強度を重視する場合:より小さな粒子サイズとより高い温度を優先しますが、過剰な結晶粒成長を防ぐために保持時間を慎重に管理してください。

- 特定の特性(磁気、光学など)のために微細な微細構造を維持することを重視する場合:より低い温度でより長い時間を使用するか、結晶粒成長を制限するために急速加熱を使用するスパークプラズマ焼結(SPS)などの高度な方法を検討してください。

- 費用対効果の高い大量生産を重視する場合:目標は、必要な最小限の性能仕様を満たしながら、エネルギー消費とサイクル時間を最小限に抑えるために、温度と時間の最適なバランスを見つけることです。

最終的に、焼結をマスターすることは、これらの要因が相互に連結したシステムを形成し、最終的な材料を設計するために正確にバランスを取る必要があることを理解することから生まれます。

要約表:

| 要因 | 焼結プロセスにおける役割 |

|---|---|

| 焼結温度 | 原子拡散のための熱エネルギーを提供。最も重要な変数。 |

| 焼結時間 | 最高温度での保持期間。拡散プロセスを進行させる。 |

| 印加圧力 | 粒子を密着させ、緻密化を促進する。 |

| 材料特性 | 粒子サイズ、形状、組成が焼結挙動を決定する。 |

優れた材料性能のために焼結プロセスを最適化する準備はできていますか?温度、時間、雰囲気の正確な制御は、必要な密度、強度、微細構造を達成するために不可欠です。KINTEKは高性能ラボ用炉および焼結装置を専門とし、お客様のラボが必要とする正確な熱処理ソリューションを提供します。当社の専門家が、これらの主要変数をマスターするための適切な装置の選択をお手伝いします。今すぐKINTEKにお問い合わせいただき、お客様の特定の用途と目標についてご相談ください!

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラミネート・加熱用真空熱プレス機