熱蒸着の主な欠点は、膜の汚染レベルが高いこと、得られる膜の密度が低いこと、そして高融点材料との非互換性です。これらの問題は、ソース材料全体とその容器(るつぼまたはボート)を気化するまで加熱するという、この方法に固有の単純さに起因しています。

熱蒸着は、その単純さと低コストが評価される一方で、成膜プロセスに対する制御が限られています。この制御の欠如が、より高度な技術と比較して、より高い不純物レベルと劣悪な膜品質という主な欠点の直接的な原因となっています。

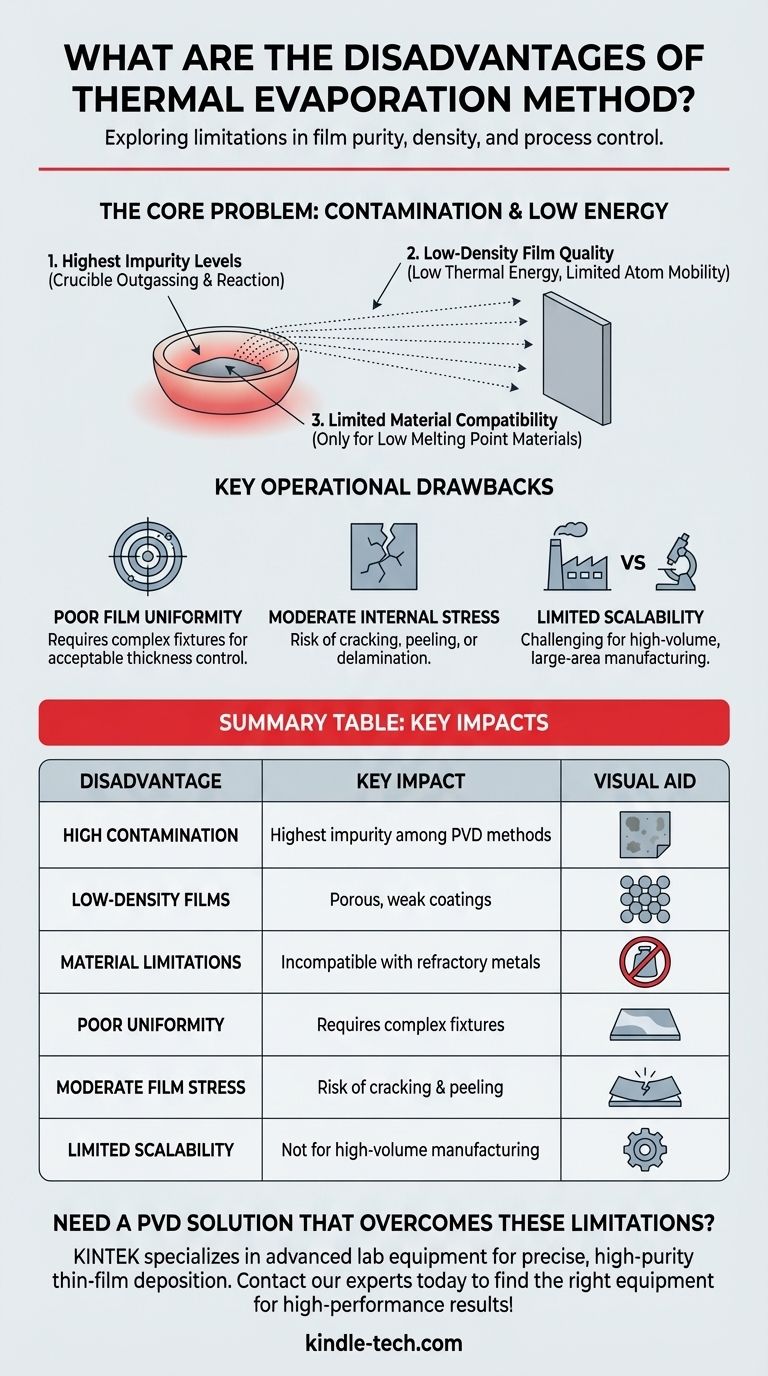

核心的な問題:汚染と低エネルギー

熱蒸着の根本的な限界は、蒸気を生成する方法に直接起因しています。ソース容器全体を加熱することで、制御が困難な変数が導入され、最終的な膜の品質に影響を与えます。

最高の不純物レベル

熱蒸着は、すべての物理気相成長法(PVD)の中で最も高い不純物レベルを持つことで知られています。ソース材料を保持するるつぼやボートも極端な温度に加熱されるため、容器材料自体が脱ガスしたり、蒸発物と反応したりして、蒸気流を汚染し、堆積膜に不純物を埋め込む可能性があります。

低密度の膜品質

ソースから蒸発する原子は、比較的低い熱エネルギーで蒸発します。基板に着地する際、高密度で密に詰まった構造に配列するための移動度が限られています。この結果、より多孔質で低密度の膜が生成され、機械的および光学的特性が損なわれる可能性があります。これはイオンアシストなどの技術で部分的に改善できますが、基本的な品質は他の方法よりも低くなります。

限られた材料互換性

この方法は、アルミニウムや銀など、比較的融点の低い材料にのみ適しています。タングステン、モリブデンなどの高融点材料のように、蒸発させるのに非常に高い温度を必要とする材料は互換性がありません。これらの材料を加熱しようとすると、多くの場合、かなりの蒸発が起こる前に発熱体またはるつぼが損傷します。

主な運用上の欠点

膜自体の品質を超えて、このプロセスには製造環境での使用に影響を与えるいくつかの実用的な制限があります。

劣悪な膜の均一性

追加のハードウェアなしでは、熱蒸着は劣悪な膜厚均一性を生み出します。蒸気はソースから基板へ直接的な経路をたどるため、ソースの真上に厚い堆積物が形成され、端に向かって薄い堆積物が形成されます。許容できる均一性を達成するには、プラネタリー基板治具や均一性マスクのような複雑で費用のかかる追加が必要です。

中程度の内部応力

熱蒸着によって堆積された膜は、しばしば中程度の内部応力を示します。この内部的な張力または圧縮により、特に熱サイクルにさらされた場合、膜が時間とともにひび割れたり、剥がれたり、基板から剥離したりする可能性があります。

限られたスケーラビリティ

実験室規模の研究や小ロット生産には優れていますが、この方法はスケーラビリティに課題を抱えています。非常に広い領域にわたって均一な加熱と堆積を維持することは困難であり、他の技術と比較して大量生産にはあまり適していません。

目標に合った適切な選択をする

これらの欠点を理解することは、適切な成膜技術を選択するために不可欠です。選択は、膜品質の必要性と予算および材料の制約とのバランスに完全に依存します。

- 主な焦点が単純な金属の低コスト成膜である場合:基本的な電気接点や装飾コーティングなど、純度が主な懸念事項ではない用途には、熱蒸着は優れた選択肢です。

- 主な焦点が高度なデバイス用の高純度で高密度の膜である場合:固有の汚染と低密度のため、スパッタリングや電子ビーム蒸着などの他のPVD方法は、はるかに安全で信頼性の高い選択肢となります。

- 主な焦点が高融点または難治性材料の堆積である場合:この方法は根本的に不適切であり、電子ビーム蒸着やスパッタリングなどのより高エネルギーのプロセスを使用する必要があります。

この方法の能力をプロジェクトの特定の性能要件に合わせることで、費用のかかる失敗を回避し、成功した結果を確実に得ることができます。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 高い汚染 | るつぼの脱ガスにより、PVD法の中で最も高い不純物レベル。 |

| 低密度の膜 | 低エネルギー原子の堆積により、多孔質で弱いコーティング。 |

| 材料の制限 | 難治性金属などの高融点材料とは非互換。 |

| 劣悪な均一性 | 許容できる膜厚制御のために複雑な治具が必要。 |

| 中程度の膜応力 | 時間とともにひび割れ、剥がれ、または剥離のリスク。 |

| 限られたスケーラビリティ | 大量生産、大面積製造には課題。 |

熱蒸着の限界を克服するPVDソリューションが必要ですか?

KINTEKは、精密で高純度の薄膜堆積のための高度な実験装置と消耗品を専門としています。より高密度のコーティング、難治性材料との互換性、またはスケーラブルな製造ソリューションが必要な場合でも、スパッタリングおよび電子ビーム蒸着システムに関する当社の専門知識がお客様のプロジェクトの成功を確実にします。

今すぐ当社の専門家にお問い合わせください お客様の特定のアプリケーションについて話し合い、高性能な結果を得るための適切な機器を見つけてください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 薄膜成膜用タングステン蒸着用ボート

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

よくある質問

- 金属は蒸着によって成膜できますか?高純度薄膜成膜ガイド

- 温度は蒸発速度にどのように影響しますか?より良い実験結果のための科学を習得する

- 電子ビーム蒸着の仕組みとは?高純度薄膜成膜のためのガイド

- 熱蒸着コーティングの厚さはどれくらいですか?研究室向けに精密な薄膜を実現

- 電子ビーム蒸着は熱蒸着と比較してどのような利点がありますか?高純度と汎用性の実現

- 薄膜の熱蒸着とは?シンプルで費用対効果の高いコーティングガイド

- 硫化水素雰囲気下で二硫化モリブデン薄膜を合成する際に、モリブデン蒸発源はどのように機能しますか?

- 蒸着システムにおける膜厚はどのように制御されますか?精密で再現性のある薄膜成膜を実現する