低温成膜のための強力な技術である一方で、プラズマCVD(PECVD)は、材料の損傷の可能性、膜の汚染、プロセスの複雑さの増大に関連する重大な欠点をもたらします。純粋な熱的方法とは異なり、エネルギーを持つプラズマの使用は有益であると同時に、その主な欠点の原因でもあります。

PECVDの核心的な課題は、直接的なトレードオフです。すなわち、より低いプロセス温度を可能にするプラズマが、成長中の膜を衝撃し、不純物を導入し、高温の熱CVDではあまり見られない非理想的な材料構造を作り出す原因にもなり得ます。

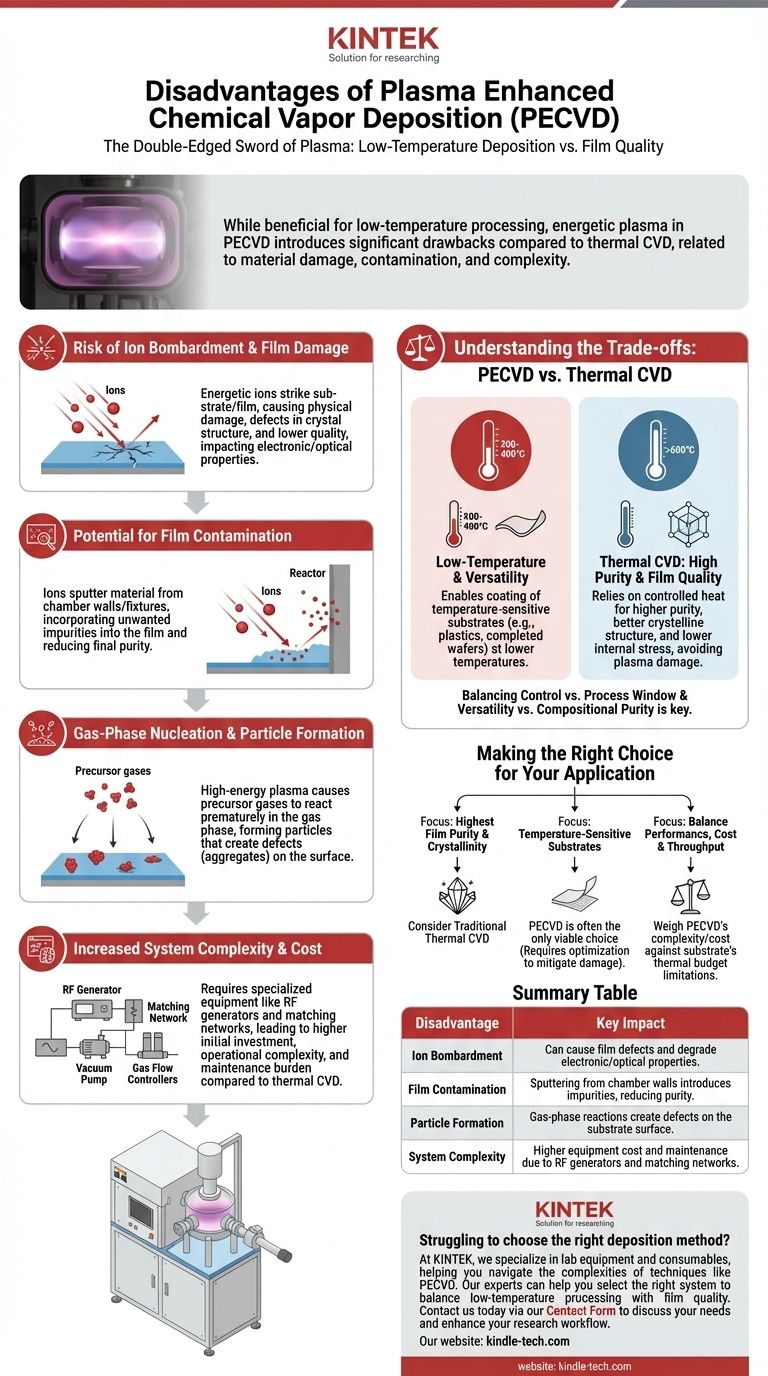

核心的な課題:プラズマの両刃の剣

PECVDと従来の熱CVD(熱化学気相成長法)の根本的な違いはエネルギー源です。熱CVDが熱を利用して化学反応を促進するのに対し、PECVDは励起されたガス、すなわちプラズマを利用します。このプラズマは主要な利点であると同時に、その主な欠点の源でもあります。

イオン衝撃と膜損傷のリスク

プラズマ環境では、荷電イオンが加速され、基板と成長中の膜の表面にかなりのエネルギーで衝突する可能性があります。

この物理的な衝撃は、膜の結晶構造に欠陥を生じさせ、より低い品質の材料につながる可能性があります。デリケートな用途では、これは堆積された層の電子的または光学的特性に悪影響を及ぼす可能性があります。

膜汚染の可能性

膜を損傷する可能性のある同じ高エネルギーイオンは、反応チャンバーの壁や電極固定具から材料をスパッタリングすることもあります。

このスパッタリングされた材料は、望ましくない不純物として成長中の膜に取り込まれる可能性があります。これにより、最終材料の純度が低下しますが、これはCVDプロセスでしばしば求められる主要な利点です。

気相核生成と粒子形成

プラズマのエネルギーの高い環境は、前駆体ガスが基板に到達する前にガス相で反応し、粒子を形成させる原因となることがあります。

これらの粒子が表面に落下し、凝集体または内包物として知られる欠陥を生成する可能性があります。これは多くのCVDプロセスで一般的な課題ですが、反応性の高いプラズマ環境では特に顕著になり、バルク材料の完全性を損なう可能性があります。

システムの複雑さの増大

PECVDシステムは、熱CVD炉よりも本質的に複雑です。プラズマを生成し維持するために特殊な機器が必要です。

これには、RFまたはマイクロ波電源、インピーダンス整合ネットワーク、より洗練された真空チャンバー設計が含まれます。この複雑さの増加は、初期の装置コストと継続的なメンテナンスの負担の両方を増加させます。

トレードオフの理解:PECVD vs. 熱CVD

PECVDを選択することは、それが他の方法よりも普遍的に「優れている」か「劣っている」かということではめったにありません。その決定は、特に熱的代替物と比較した場合の特定のトレードオフを理解することにかかっています。

温度 vs. 膜品質

PECVDを使用する主な理由は、熱CVD(多くの場合 >600°C)よりもはるかに低い温度(例:200-400°C)で膜を堆積できることです。これにより、プラスチックや完全に製造された半導体ウェーハなどの温度に敏感な基板へのコーティングが可能になります。

しかし、この利点には代償が伴います。制御された熱に依存する熱CVDは、イオン衝撃の損傷効果を回避するため、より高い純度、より良い結晶構造、およびより低い内部応力を持つ膜を生成することがよくあります。

制御 vs. プロセスウィンドウ

すべてのCVDプロセスはある程度の高い制御性を提供しますが、PECVDで高品質の膜を得るためのプロセスウィンドウは、より狭く、より複雑になる可能性があります。

エンジニアは、ガス流量、圧力、プラズマ電力、周波数、温度のバランスを慎重に取る必要があります。1つのパラメータのわずかなずれが最終的な膜特性に大きく影響を与える可能性があり、純粋な熱システムよりもプロセス最適化が困難になります。

多用途性 vs. 組成純度

PECVDの低温性は、幅広い基板に対する多用途性を可能にします。しかし、多成分材料の合成は困難な場合があります。

プラズマ内で異なる前駆体ガスが反応する方法の変動は、不均一または非化学量論的な膜組成につながる可能性があり、これは熱反応のより予測可能な動力学で管理することがより容易な問題です。

用途に最適な選択を行う

PECVDと他の堆積方法の選択は、最終製品の譲れない要件によって推進される必要があります。

- 最高の膜純度と結晶性を最優先する場合: 従来の熱CVDを検討してください。プラズマ衝撃がないため、欠陥や不純物が最小限に抑えられます。

- 温度に敏感な基板への堆積を最優先する場合: PECVDが唯一実行可能な選択肢であることが多く、潜在的な膜損傷を軽減するためにプラズマパラメータの最適化に注力する必要があります。

- 性能と製造コストおよびスループットのバランスを最優先する場合: PECVD装置の高い複雑さとコストと、基板の熱的制約の制限を比較検討する必要があります。

これらの固有のトレードオフを理解することが、PECVDの低温能力を活用しつつ、その特有の課題を制御するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| イオン衝撃 | 膜欠陥を引き起こし、電子的/光学的特性を劣化させる可能性がある。 |

| 膜汚染 | チャンバー壁からのスパッタリングが不純物を導入し、純度を低下させる。 |

| 粒子形成 | 気相反応により基板表面に欠陥が生成される。 |

| システムの複雑さ | RFジェネレータと整合ネットワークにより、装置コストとメンテナンスが増加する。 |

アプリケーションに最適な堆積方法の選択に苦労していませんか?

KINTEKでは、ラボ機器と消耗品の専門家として、PECVDのような技術の複雑さを乗り切るお手伝いをします。当社の専門家は、低温プロセスと膜品質のバランスを取るための適切なシステムの選択を支援し、お客様の研究所が最適な結果を達成できるようにします。

お客様の具体的なニーズについてご相談いただき、当社のソリューションが研究開発ワークフローをどのように強化できるかをご確認いただくために、今すぐ[#ContactForm]からお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター