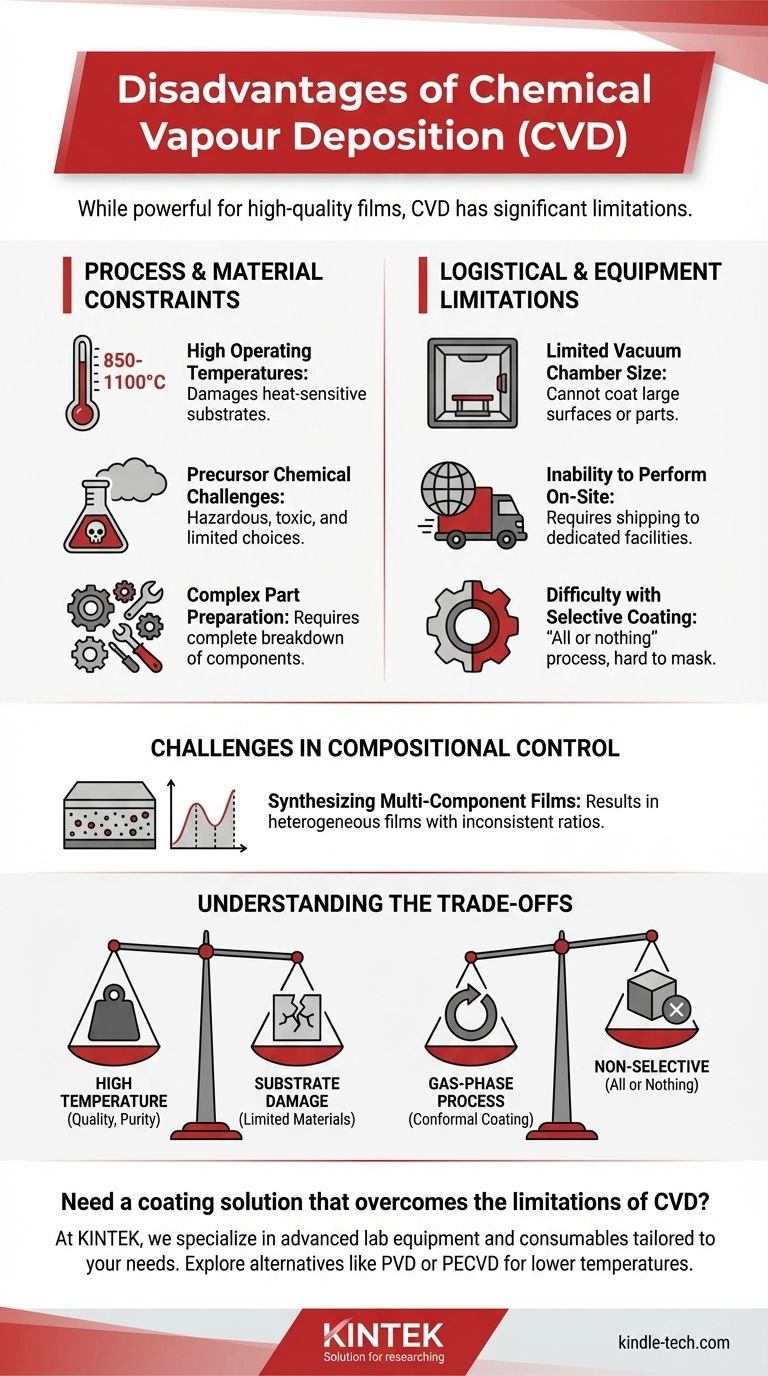

高品質な膜を形成するための強力な技術である化学気相成長法(CVD)にも、重大な制約がないわけではありません。その主な欠点は、必要な高温、前駆体化学物質の危険性と限定された性質、および装置のサイズと選択的なコーティングを容易に行えないことに関連する物流上の制約に起因します。これらの要因は、コーティングできる材料の種類を制限し、運用上の複雑さを増大させる可能性があります。

CVDの核となる欠点は、ガス相からの化学反応を促進するために高い熱エネルギーを使用するというその基本的なプロセスに直接起因しています。これにより、強力ではあるものの、温度、材料適合性、およびプロセス制御に関して大きな制約を伴う柔軟性のないシステムが作成され、慎重に評価する必要があります。

プロセスと材料の制約

CVDにおける最も大きな障害は、プロセス自体の要求の厳しい物理的および化学的条件に関連していることがよくあります。

高い動作温度

CVDの中心となる化学反応は、通常、850〜1100°Cという非常に高い温度を必要とします。

この極端な熱は、ポリマー、特定の金属合金、または完全に組み立てられた部品など、多くの潜在的な基板材料が損傷または破壊されることなくプロセスに耐えることができないことを意味します。

前駆体化学物質の課題

このプロセスは、ガスとして輸送できる揮発性の前駆体化学物質に依存しています。揮発性が高く、かつ非毒性で非自然発火性(自己発火しない)の前駆体を見つけることは、大きな課題です。

理想的な化学物質が不足しているため、堆積できる膜の種類が制限されたり、製造プロセスに重大な安全性と取り扱いの複雑さが生じたりする可能性があります。

複雑な部品準備

均一なコーティングを確保するために、部品は反応チャンバーに入れる前に個々のコンポーネントに完全に分解される必要があることがよくあります。

この要件は、特に複雑なアセンブリの場合、かなりの労力、時間、および物流上の複雑さを追加します。

物流と設備の制限

コアプロセスを超えて、機器とその操作に関連する実際的な制限により、CVDが特定の用途で非実用的になる可能性があります。

限られた真空チャンバーサイズ

CVDは真空チャンバー内で実行され、このチャンバーのサイズがコーティングできる部品の最大サイズを決定します。このため、非常に大きな表面やコンポーネントをコーティングすることは困難または不可能です。

オンサイトでの実行不能

CVDは、専用の複雑な機器を必要とする特殊な工業プロセスです。一般的にオンサイトで実行することはできません。つまり、部品は専用のコーティングセンターに輸送する必要があり、リードタイムとコストが増加します。

選択的コーティングの難しさ

前駆体のガス状の性質は、チャンバー内のすべての露出した表面に膜を堆積させることを意味します。これにより、CVDは「すべてか無か」のプロセスとなり、部品の特定の領域のみを選択的にコーティングすることは非常に困難であり、多くの場合、複雑なマスキングが必要です。

組成制御の課題

正確な材料混合を必要とする高度なアプリケーションの場合、CVDは特有の困難を伴います。

多成分膜の合成

複数の材料(例:複雑な合金)から膜を作成することは困難です。各前駆体化学物質は、異なる蒸気圧、反応速度、および成長特性を持っています。

この変動により、最終的な組成を均一に制御することが困難になり、多くの場合、表面全体で材料比率が不均一な不均一な膜が生じます。

トレードオフの理解

CVDの欠点は恣意的なものではなく、その主要な利点に対する直接的なトレードオフです。

品質と温度

高いプロセス温度は主な欠点ですが、高純度で緻密な、よく結晶化した膜を形成するために必要なエネルギーを提供するものでもあります。コーティングの品質は、高エネルギー環境に直接関連しています。

コンフォーマルコーティングと選択性

プロセスのガス相の性質は、「すべてか無か」という欠点の原因です。しかし、この同じ特性により、CVDは、直視型プロセスでは到達できない複雑な形状や内部表面をコンフォーマルにコーティングする優れた「巻き込み」特性を生み出すことができます。

純度と前駆体の危険性

非常に高純度の膜を作成するという目標は、多くの場合、高反応性の前駆体化学物質の使用を必要とします。この反応性がクリーンな反応を保証するものであり、同時に化学物質の取り扱いを危険にするものでもあります。

アプリケーションに適した選択をする

これらの欠点をプロジェクトの目標と比較検討することは、情報に基づいた決定を下す上で重要です。

- 熱的に安定な基板に対して最高の膜品質と純度を最優先する場合:CVDは、運用上の制約を管理できる限り、多くの場合、優れた選択肢です。

- ポリマーや特定の合金などの熱に敏感な材料を扱う場合:プラズマ強化CVD(PECVD)などの低温変種を検討するか、物理気相成長法(PVD)などの代替方法を検討する必要があります。

- 大型部品の特定の領域に選択的なコーティングが必要な場合:CVDの「すべてか無か」の性質は不向きであり、スパッタリングや溶射などの他の方法がより実用的かもしれません。

- 複雑な多成分合金膜を開発している場合:CVDによる化学量論の制御は大きな課題であり、広範なプロセス開発の準備が必要です。

これらの制限を理解することは、CVDの力を効果的に活用するか、特定のエンジニアリング目標により適した代替手段を選択するための第一歩です。

要約表:

| 欠点カテゴリ | 主な課題 | プロセスへの影響 |

|---|---|---|

| プロセスと材料 | 高い動作温度(850-1100°C) | 基板材料を制限し、部品を損傷する可能性があります。 |

| プロセスと材料 | 危険な/限られた前駆体化学物質 | 安全性の複雑さを増し、膜の種類を制限します。 |

| 物流と設備 | 限られた真空チャンバーサイズ | 非常に大きな表面やコンポーネントをコーティングできません。 |

| 物流と設備 | 選択的コーティングの不能 | すべての露出表面をコーティングし、領域をマスキングするのが困難です。 |

| 組成制御 | 多成分膜の困難さ | 均一な材料比率(不均一な膜)を達成するのが困難です。 |

CVDの限界を克服するコーティングソリューションが必要ですか?

KINTEKでは、お客様の特定のラボニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。PVDのような代替品を検討している場合でも、プロセス温度を下げるためにプラズマ強化CVD(PECVD)用の機器が必要な場合でも、当社の専門家がお客様の材料とアプリケーションに最適なソリューションを見つけるお手伝いをします。

プロジェクトについて話し合い、KINTEKがお客様のラボの能力と効率をどのように向上させることができるかを発見するために、今すぐお問い合わせください。

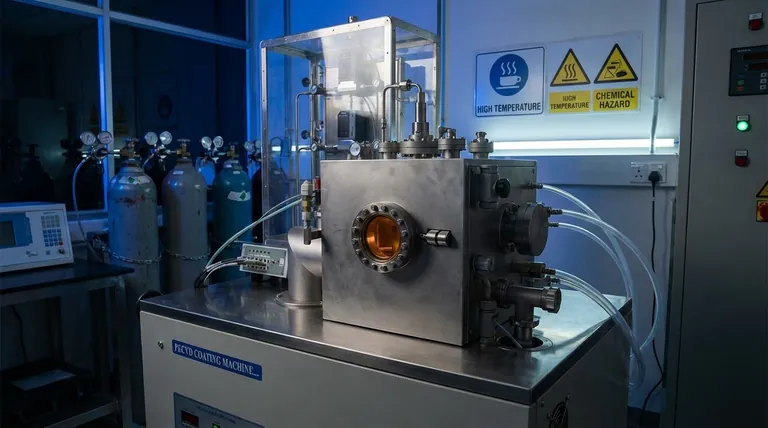

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉