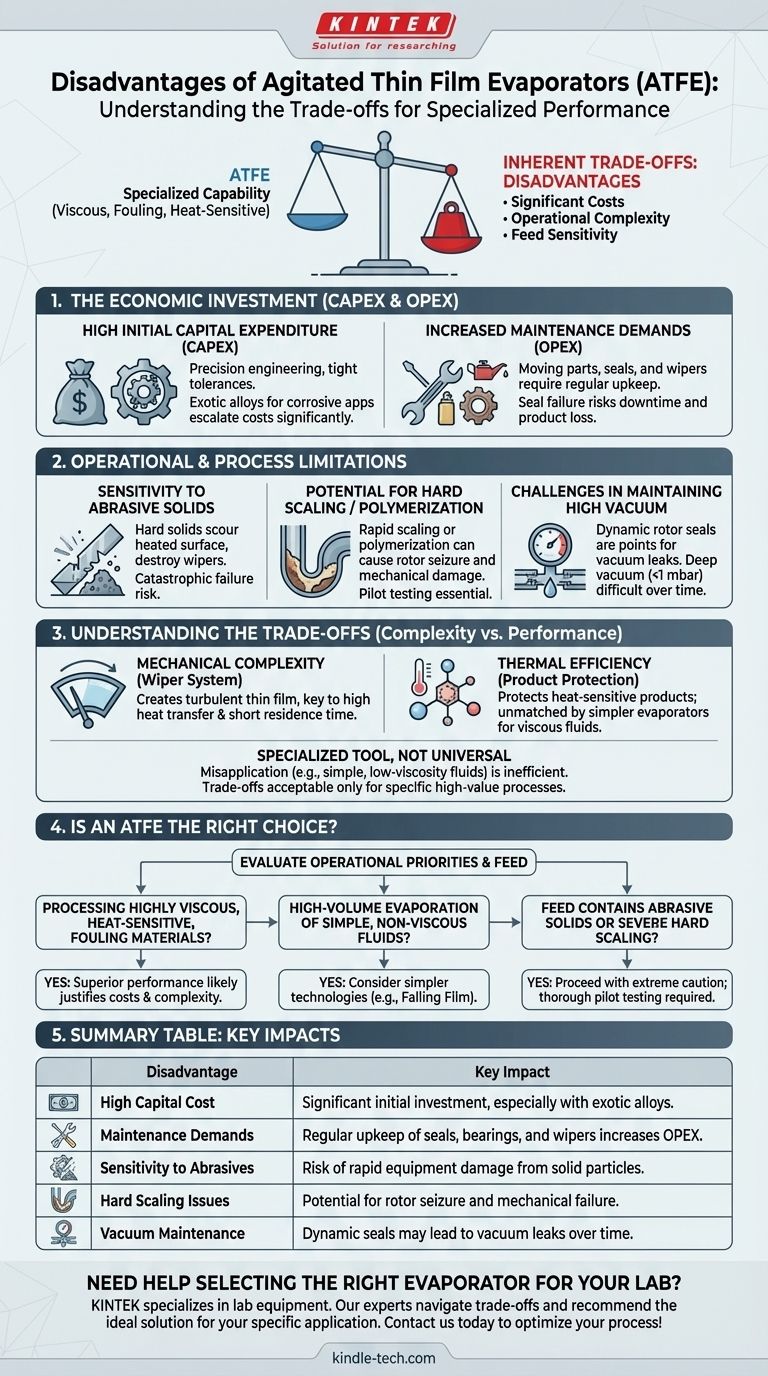

特定の用途には非常に効果的ですが、攪拌薄膜蒸発器(ATFE)は万能なソリューションではありません。その主な欠点は、多大な設備投資とメンテナンスコスト、機械的な性質による操作の複雑さ、そして研磨性固体や硬いスケールを引き起こす物質の存在など、特定の供給特性に対する重大な感度です。

ATFEの欠点は設計上の欠陥ではなく、その特殊な能力に対する固有のトレードオフです。高コストと機械的複雑さは、高粘度、ファウリング性、熱に弱い製品を卓越した効率で処理する独自の能力に対する代償です。

経済的投資:設備投資と運用コスト

ATFE技術導入の最も直接的な障壁は、しばしば財政的なものです。初期購入と長期的な維持の両方で、より単純な静的蒸発器設計と比較して多大な投資が必要です。

高額な初期設備投資(CAPEX)

ATFEは精密に設計された装置です。内部のローター、ワイパー、そして精密に機械加工された蒸発器本体は、厳しい公差を必要とし、製造コストを押し上げます。

腐食性用途のために特殊合金が必要な場合、これらのコストは、落下膜式蒸発器のようなより単純な容器の場合よりも大幅に上昇します。

メンテナンス要求の増加

静的蒸発器とは異なり、ATFEには摩耗する可動部品があります。ローターベアリング、そして最も重要な機械式シールは、定期的なメンテナンス項目です。

シールが故障すると、真空の喪失や製品の汚染につながり、高価な運転停止時間が発生します。ワイパーも定期的な点検と交換が必要であり、長期的な運用費用(OPEX)を増加させます。

運用上およびプロセス上の制限

コスト以外にも、ATFEは特定の運用上の課題を抱えており、特定のプロセス条件には不向きです。これらの制限を理解することは、技術の誤用による高額な費用を避けるために不可欠です。

研磨性固体に対する感度

ATFE設計の核心は、ワイパーブレードと加熱壁の間の小さく精密なクリアランスです。硬い研磨性固体を含む供給流を導入すると、急速に壊滅的な故障につながる可能性があります。

これらの固体がクリアランスに挟まると、加熱表面を削り取り、ワイパーを破壊する可能性があります。この損傷は修理に費用がかかり、蒸発器の性能を著しく損ないます。

硬いスケールまたは重合の可能性

多くのファウリング性物質には優れていますが、ATFEは非常に硬いスケールを形成したり、加熱表面で急速に重合したりする物質には苦戦する可能性があります。

スケールがワイパーで除去できないほど蓄積すると、ローターが固着し、重大な機械的損傷につながる可能性があります。適合性を確認するためには、パイロットテストが不可欠です。

高真空維持の課題

ローターの回転軸は、蒸発器本体のシールを通過する必要があります。この動的シールは、特に時間の経過とともに摩耗すると、真空漏れの一般的な原因となります。

非常に深い真空(1 mbar未満)を達成し維持することは、固定されたガスケットのみに依存する静的システムと比較して、ATFEではより困難な場合があります。

トレードオフを理解する

ATFEの欠点は、その独自の処理能力と比較検討する必要があります。使用の決定は常に、複雑さと性能要件のバランスの問題です。

機械的複雑さ vs. 熱効率

複雑さを生み出すまさにそのコンポーネント、つまり回転ワイパーシステムこそが、ATFEの主要な利点を可能にしています。

ワイパーは乱流の薄膜を生成し、非常に高い熱伝達係数を達成し、滞留時間を最小限に抑えます。これにより、熱に弱い製品を熱劣化から保護します。これは、より単純な蒸発器では高粘度流体に対しては達成できない偉業です。

特殊なツールであり、万能なソリューションではない

単純で低粘度、熱に弱い用途(砂糖水の濃縮など)にATFEを使用するのは間違いでしょう。はるかに安価で単純な落下膜式または強制循環式蒸発器の方が適切です。

ATFEの欠点は、技術が処理目標と一致していない場合にのみ真の「欠点」となります。適切な用途にとっては、これらは必要かつ許容できるトレードオフです。

ATFEはあなたのプロセスにとって適切な選択ですか?

最終的な決定を下すには、特定の運用上の優先順位と供給特性の文脈で技術を評価してください。

- 高粘度、熱に弱い、またはファウリング性のある材料の処理が主な焦点である場合:ATFEが提供する優れた性能と製品保護は、そのコストと複雑さを正当化する可能性が高いです。

- 単純で非粘性の流体の大量蒸発が主な焦点である場合:多重効用または落下膜式蒸発器のような、より複雑でなく、より安価な技術が、より経済的で実用的な選択肢です。

- 供給流に研磨性固体が含まれているか、深刻で硬いスケール傾向がある場合:細心の注意を払い、迅速かつ深刻な機器損傷を避けるために徹底的なパイロットテストを実施する必要があります。

これらの欠点を理解することは、特定の目標に最も効果的で経済的な技術を選択するための第一歩です。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 高額な設備投資 | 特に特殊合金を使用する場合、多額の初期投資が必要 |

| メンテナンス要求 | シール、ベアリング、ワイパーの定期的な保守によりOPEXが増加 |

| 研磨剤に対する感度 | 固体粒子による機器の急速な損傷リスク |

| 硬いスケールの問題 | ローターの固着や機械的故障の可能性 |

| 真空維持 | 動的シールは時間の経過とともに真空漏れにつながる可能性あり |

あなたの研究室に最適な蒸発器の選択でお困りですか?KINTEKは研究室の機器と消耗品を専門とし、研究室のニーズに応えています。当社の専門家は、攪拌薄膜蒸発器のトレードオフを検討し、高粘度、熱に弱い材料を処理する場合でも、より経済的な代替品が必要な場合でも、お客様の特定の用途に最適なソリューションを推奨できます。今すぐお問い合わせください。蒸発プロセスを最適化し、効率を最大化しましょう!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート

- ラミネート・加熱用真空熱プレス機