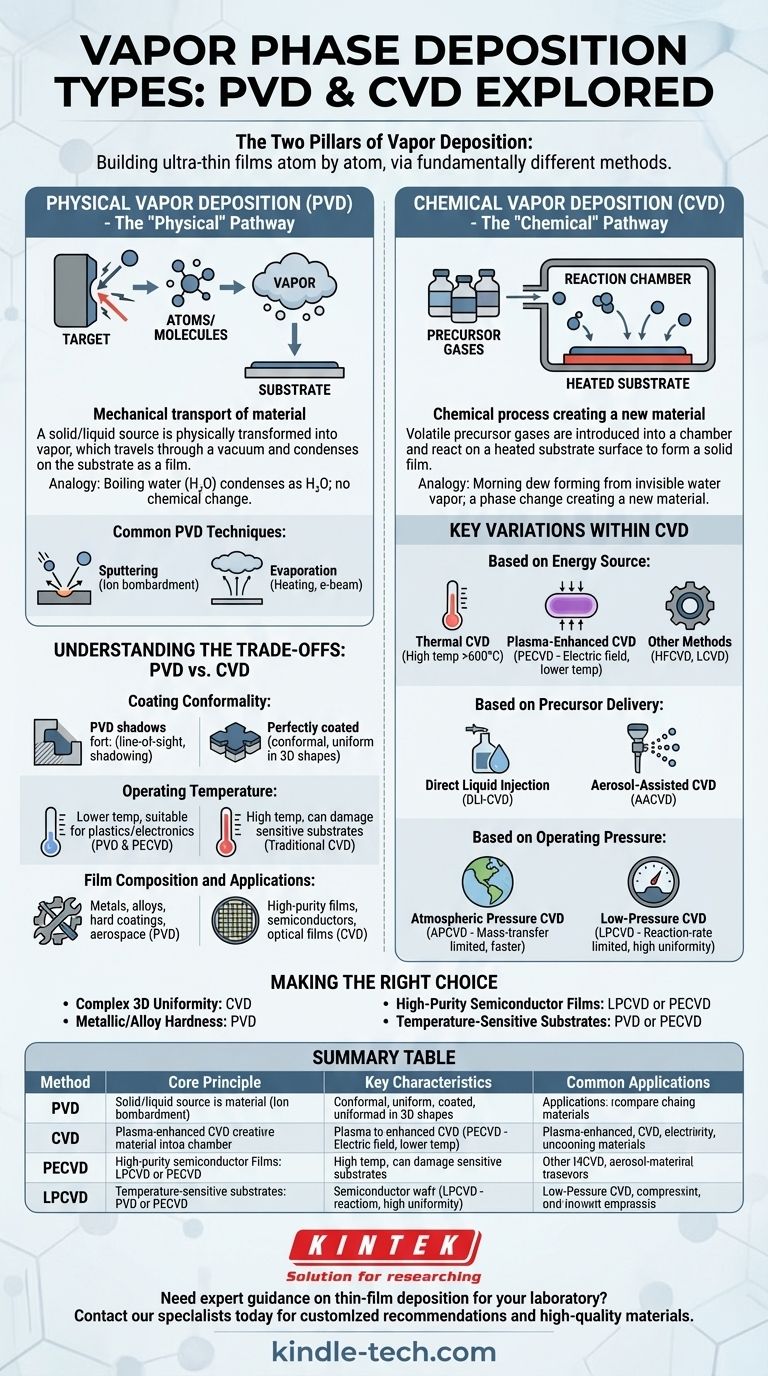

本質的に、気相堆積は2つの基本的なファミリーに分けられます。これらは物理気相堆積(PVD)と化学気相堆積(CVD)です。どちらの技術も、材料を原子または分子単位で積み重ねて超薄膜を形成しますが、その方法は根本的に異なり、それぞれ独自の強みと用途を規定しています。

決定的な違いは次のとおりです。物理気相堆積(PVD)は材料を輸送する機械的なプロセスであるのに対し、化学気相堆積(CVD)はターゲット表面に直接新しい材料を生成する化学的なプロセスです。この違いを理解することが、目標に適した技術を選択するための鍵となります。

気相堆積の二つの柱

全体像を真に把握するには、まずPVDとCVDの根本的な違いを理解する必要があります。これは、シャベルで砂を移動させるのと、化学反応によって砂岩を生成するとの違いと考えることができます。

物理気相堆積(PVD):"物理的"な経路

PVDは、固体または液体の原料(「ターゲット」と呼ばれる)が物理的に蒸気に変換される、見通し線(line-of-sight)プロセスです。この蒸気は真空または低圧環境を通過し、基板上に薄膜として凝縮します。

このプロセスは水を沸騰させるのと似ています。水自体(H₂O)が蒸気になり、冷たい表面に凝縮して、やはりH₂Oのままです。化学変化は起こりません。

一般的なPVD技術には、イオンがターゲットに衝突して原子を放出するスパッタリングや、電子ビーム蒸着のようにターゲットが加熱されて原子が蒸発する蒸着などがあります。

化学気相堆積(CVD):"化学的"な経路

CVDは、1つ以上の揮発性前駆体ガスを反応チャンバーに導入します。これらのガスは加熱された基板表面で分解・反応し、固体の薄膜を形成します。

これは真の化学変換です。最終的な膜は、前駆体ガスとは異なる新しい材料です。空気中の目に見えない水蒸気から朝露(液体の水)が形成される様子を考えてみてください。これは、草の上に「膜」を生成する相変化です。

化学反応が正確かつ制御されているため、非常に均一で多くの場合非常に純粋な材料が得られます。

堆積方法における主要なバリエーション

2つの主要なファミリー、特にCVD内には、特定の材料、基板、および結果に合わせて調整された多数のバリエーションが存在します。これらのサブタイプは通常、エネルギーの供給方法、前駆体の供給方法、または動作圧力によって定義されます。

エネルギー源に基づく

化学反応を駆動するために使用されるエネルギーは、CVDの主要な差別化要因です。

- 熱CVD:これは古典的な方法で、前駆体ガスが反応するために必要な熱エネルギーを供給するために高温(しばしば600°C以上)を使用します。

- プラズマCVD(PECVD):この方法は、電場を使用してプラズマを生成します。高エネルギーのプラズマが反応に必要なエネルギーを供給するため、はるかに低い温度で堆積が可能です。

- その他の方法:熱フィラメントCVD(HFCVD)やレーザーCVD(LCVD)などの技術は、それぞれ加熱されたワイヤーや集束レーザービームを使用して、反応に必要な局所的なエネルギーを供給します。

前駆体供給に基づく

化学前駆体が反応チャンバーにどのように到達するかによってもプロセスが定義されます。

- 直接液体注入(DLI-CVD):液体前駆体が加熱された気化ゾーンに正確に注入され、ガスとして主チャンバーに入ります。

- エアロゾルアシストCVD(AACVD):液体前駆体がまず微細なエアロゾルミストに変換され、その後加熱されたチャンバーに輸送されて堆積します。

動作圧力に基づく

反応チャンバー内の圧力は、膜の特性に大きな影響を与えます。

- 大気圧CVD(APCVD):通常の大気圧で実行されるこのプロセスは、多くの場合物質移動律速であり、堆積速度は前駆体ガスが基板に到達する速さによって決まります。大規模生産ではより速く、より単純な場合が多いです。

- 低圧CVD(LPCVD):部分真空下で実行されるこのプロセスは、反応速度律速です。前駆体ガスが豊富にあるため、堆積速度は表面での化学反応の速さによって決まり、優れた膜の均一性とコンフォーマリティが得られます。

トレードオフの理解:PVD vs. CVD

PVDとCVDのどちらを選択するかは、特定の用途におけるそれぞれの固有の利点と欠点を比較検討する必要があります。

コーティングのコンフォーマリティ

CVDは、複雑な三次元形状や溝、細孔の内側にも均一な厚さで膜が成長するコンフォーマルコーティングの生成に優れています。

PVDは見通し線(line-of-sight)プロセスです。原料に直接面していない表面にはほとんどコーティングが付着せず、「シャドウイング」効果が生じます。

動作温度

従来の熱CVDは、プラスチックや特定の電子部品などのデリケートな基板を損傷する可能性のある非常に高い温度を必要とします。

PVDおよびプラズマCVD(PECVD)は、大幅に低い温度で動作できるため、より広範囲の材料に適しています。

膜の組成と用途

PVDは、金属、合金、および一部のセラミック化合物の堆積に非常に適しています。工具の硬質で耐食性のコーティングや、航空宇宙部品の緻密で耐熱性の膜に広く使用されています。

CVDは、半導体産業向けの二酸化ケイ素や窒化ケイ素のような極めて高純度で化学量論的な膜を作成するための主要な方法です。光学膜の作成にも使用されます。

アプリケーションに適した選択をする

あなたの特定の目標が、あなたの決定を導きます。プロジェクトの主要な要件を考慮して、最適な進路を決定してください。

- 複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合:CVDはその優れたコンフォーマリティにより、優れた選択肢です。

- 工具に金属または合金コーティングを施して硬度を高めることが主な焦点である場合:PVDは非常に効果的で一般的な業界標準です。

- 半導体ウェーハ上に高純度の誘電体膜を堆積させることが主な焦点である場合:CVDの一種、おそらくLPCVDまたはPECVDが不可欠な技術です。

- 温度に敏感なプラスチックまたは電子部品をコーティングすることが主な焦点である場合:PVDまたはプラズマCVD(PECVD)のような低温プロセスが必要です。

物理的な輸送が必要なのか、化学的な生成が必要なのかを最初に特定することで、薄膜堆積の複雑な世界を自信を持ってナビゲートできます。

要約表:

| 方法 | 核心原理 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 物理気相堆積(PVD) | 材料の機械的輸送 | 見通し線プロセス、低温、金属/合金コーティング | 工具コーティング、航空宇宙部品、装飾仕上げ |

| 化学気相堆積(CVD) | 化学反応による新材料生成 | 優れたコンフォーマリティ、高純度膜、しばしば高温を要する | 半導体デバイス、光学コーティング、均一な3Dコーティング |

| プラズマCVD(PECVD) | プラズマ駆動の化学反応 | 低温動作、良好な段差被覆性 | 温度に敏感な基板、電子機器製造 |

| 低圧CVD(LPCVD) | 真空環境での反応 | 優れた膜の均一性、反応速度律速 | 高純度誘電体膜、半導体製造 |

研究室での薄膜堆積に関する専門的なガイダンスが必要ですか?

KINTEKでは、あらゆる気相堆積のニーズに対応する精密な実験装置と消耗品の提供を専門としています。金属コーティング用のPVDシステムや半導体用途用のCVDリアクターのいずれを扱っている場合でも、当社の専門家がお客様の特定の要件に合った適切な技術の選択をお手伝いします。

当社が提供するもの:

- カスタマイズされた堆積システム推奨

- 高品質のターゲットおよび前駆体材料

- 最適なプロセス開発のための技術サポート

- 研究、開発、および生産規模向けのソリューション

適切な装置と消耗品で、お客様の研究室の薄膜研究および製造能力をどのように向上させることができるかについて、今すぐ当社の堆積スペシャリストにお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 精密加工用CVDダイヤモンド切削工具ブランク