表面硬化法を選択する際、窒化処理は、歪みを引き起こす高温を必要とせずに、耐摩耗性と疲労寿命を向上させる能力で際立っています。窒化処理の主な種類は、ガス窒化、塩浴(液体)窒化、プラズマ(イオン)窒化です。これら3つのプロセスはすべて、鋼または合金部品に窒素を拡散させることで表面硬化を実現しますが、根本的に異なる媒体を使用し、制御、コスト、および用途において明確な利点を提供します。

ガス窒化、塩浴窒化、プラズマ窒化の選択は、「どれが最適か」という問題ではなく、特定のエンジニアリング要件に対して、冶金学的制御、生産量、およびコストの最適なバランスを提供するプロセスはどれかという問題です。

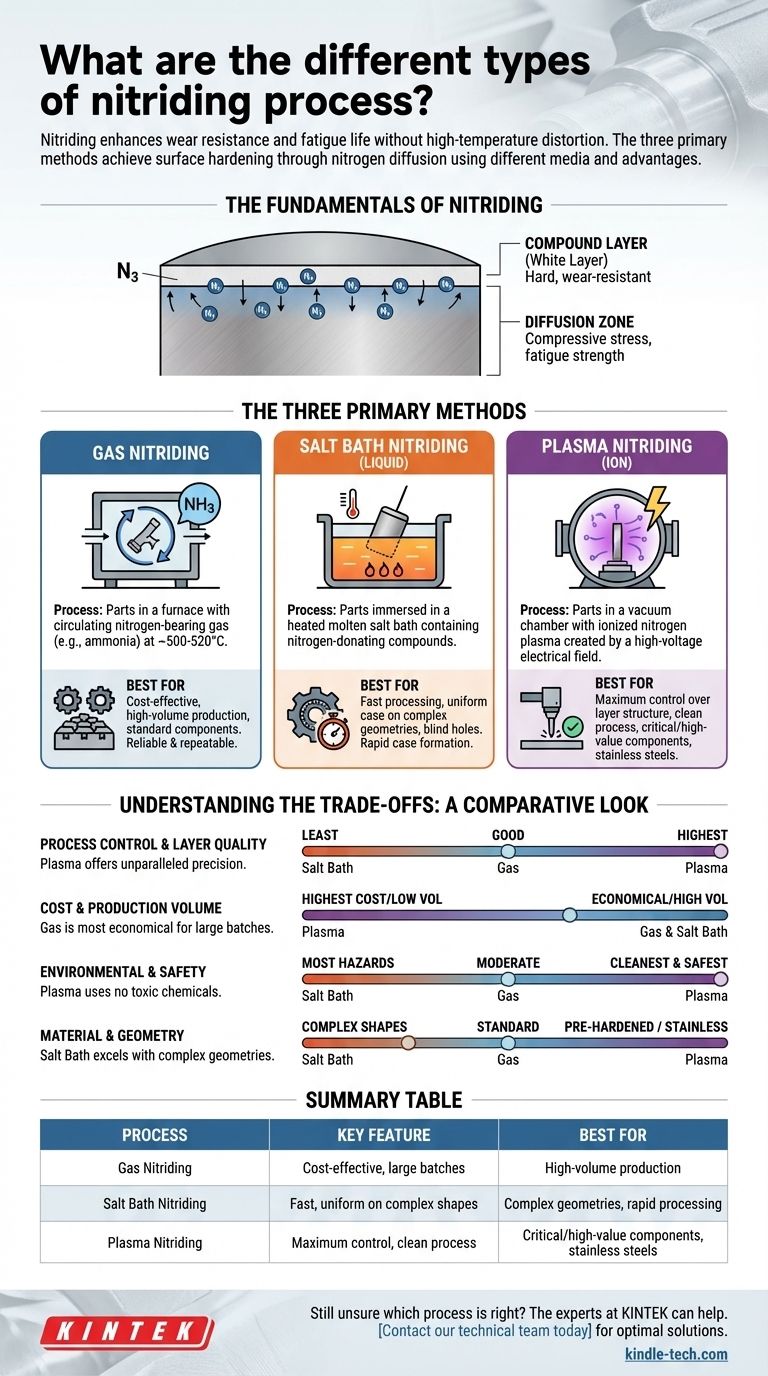

窒化処理の基礎

プロセスを選択するには、まず目的を理解する必要があります。窒化処理は単一のものではなく、明確なゾーンを持つ構造化された表面を作成します。

窒化処理とは?

窒化処理は、窒素原子を金属の表面に拡散させる熱化学的表面硬化プロセスです。これにより、ベースメタルとその合金元素との間に硬い窒化物化合物が形成され、表面硬度が劇的に向上します。

目標:化合物層と拡散層

このプロセスは、2つの主要な層を形成します。最も外側の化合物層(または「白色層」)は非常に硬く、優れた耐摩耗性と耐食性を提供します。

その下にある拡散層は、窒素原子が材料の結晶格子に浸透し、圧縮応力を生み出した領域です。この層が疲労強度の大幅な向上に貢献しています。

窒化処理の3つの主要な方法

各方法は、窒素を部品の表面に供給するために異なる媒体を使用し、それがプロセスの特性に直接影響します。

ガス窒化

これは最も伝統的で広く使用されている方法です。部品は、窒素含有ガス、最も一般的にはアンモニア(NH3)の循環雰囲気を持つ炉に入れられます。

典型的な温度である500~520℃で、アンモニアは鋼の表面で解離し、活性な窒素原子を放出して部品に拡散します。

ガス窒化の主な利点は、大量の部品を処理するための費用対効果の高さです。これは十分に理解されており、再現性の高いプロセスです。

塩浴窒化(液体窒化)

この方法は、窒素供与化合物を含む加熱された溶融塩浴に部品を浸漬するものです。これらは通常、シアン化物-シアネート系の塩です。

このプロセスは、テニファーやメロナイトなどの商標名で呼ばれることがよくあります。ガス窒化よりも高速で、複雑な形状に均一なケースを生成するのに優れています。

多くの塩浴プロセスは、実際には軟窒化であり、特性を向上させるために窒素と少量の炭素の両方を表面に導入します。

プラズマ窒化(イオン窒化)

プラズマ窒化は、最も技術的に進んだ方法です。部品は真空チャンバーに入れられ、その後、主に窒素の精密なガス混合物で再充填されます。

高電圧電界が印加され、部品の周囲にイオン化ガスまたはプラズマが生成されます。これらの窒素イオンは加速されて部品の表面を衝突し、それを加熱して拡散のための活性窒素を供給します。

この方法は、窒化層の構造と組成を比類なく制御できます。

トレードオフの理解:比較検討

すべての状況で優れた単一のプロセスはありません。適切な選択は、性能のニーズと実用的な制約のバランスにかかっています。

プロセス制御と層の品質

プラズマ窒化は最高の制御度を提供します。ガス混合物、圧力、電気的パラメータを正確に管理することで、化合物層の成長を選択的に制御できます。これは、脆い白色層が望ましくない用途にとって非常に重要です。

ガス窒化はケース深さの良好な制御を提供しますが、プラズマと比較して化合物層の相組成の制御は劣ります。塩浴窒化はプロセス制御が最も劣ります。

コストと生産量

ガス窒化は、大量生産において最も経済的です。設備と消耗品は比較的安価であり、大型炉で一度に多くの部品を処理できます。

塩浴窒化も大量生産に適しています。プラズマ窒化は初期設備コストが最も高く、通常は少量生産または個々の高価値部品に適しています。

環境および安全への影響

プラズマ窒化は最もクリーンで安全なプロセスです。有毒な化学物質を使用せず、有害な副産物を生成しません。

ガス窒化は大量のアンモニアを使用します。アンモニアは有毒で可燃性のガスであり、慎重な取り扱いが必要です。塩浴窒化は、高温の有毒なシアン化物塩の使用と、それに伴う廃棄物処理の課題により、最も重大な危険を伴います。

材料と形状に関する考慮事項

プラズマの低い処理温度は、予備硬化鋼に最適です。材料の焼戻し温度以下で窒化できるため、コア強度を維持できます。また、ステンレス鋼にも特に効果的です。

塩浴窒化は、液体が完全かつ均一な表面接触を保証するため、非常に複雑な形状、止まり穴、小さな開口部を持つ部品の処理に優れています。

用途に応じた適切なプロセスの選択

最終的な決定は、プロジェクトの最も重要な要素によって導かれるべきです。

- 大量の部品の費用対効果の高い処理が主な焦点である場合:ガス窒化は業界標準であり、特性の信頼できるバランスを提供します。

- 重要な部品の最大の制御と性能が主な焦点である場合:プラズマ窒化は、ケース構造に比類のない精度を提供し、高価値の用途に最適です。

- 速度と複雑な形状の部品の処理が主な焦点である場合:塩浴窒化は迅速なケース形成を提供しますが、危険物の慎重な管理が必要です。

これらの主要な違いを理解することで、エンジニアリング目標と運用能力に完全に合致する窒化プロセスを選択できます。

概要表:

| プロセス | 主な特徴 | 最適な用途 |

|---|---|---|

| ガス窒化 | 費用対効果が高い、大量生産 | 大量生産、標準部品 |

| 塩浴窒化 | 高速、複雑な形状に均一 | 複雑な形状、迅速な処理 |

| プラズマ窒化 | 最大限の制御、クリーンなプロセス | 重要/高価値部品、ステンレス鋼 |

どの窒化プロセスがお客様の部品に最適かまだ不明ですか? KINTEKの専門家がお手伝いいたします。当社は、表面硬化プロセスを含む材料試験および分析用のラボ機器と消耗品の提供を専門としています。材料、形状、性能に関するお客様の特定の要件を分析し、最適なソリューションを推奨するお手伝いをいたします。お客様のプロジェクトについて話し合い、アプリケーションに最適な表面特性を確実に実現するために、今すぐ当社の技術チームにお問い合わせください。

ビジュアルガイド