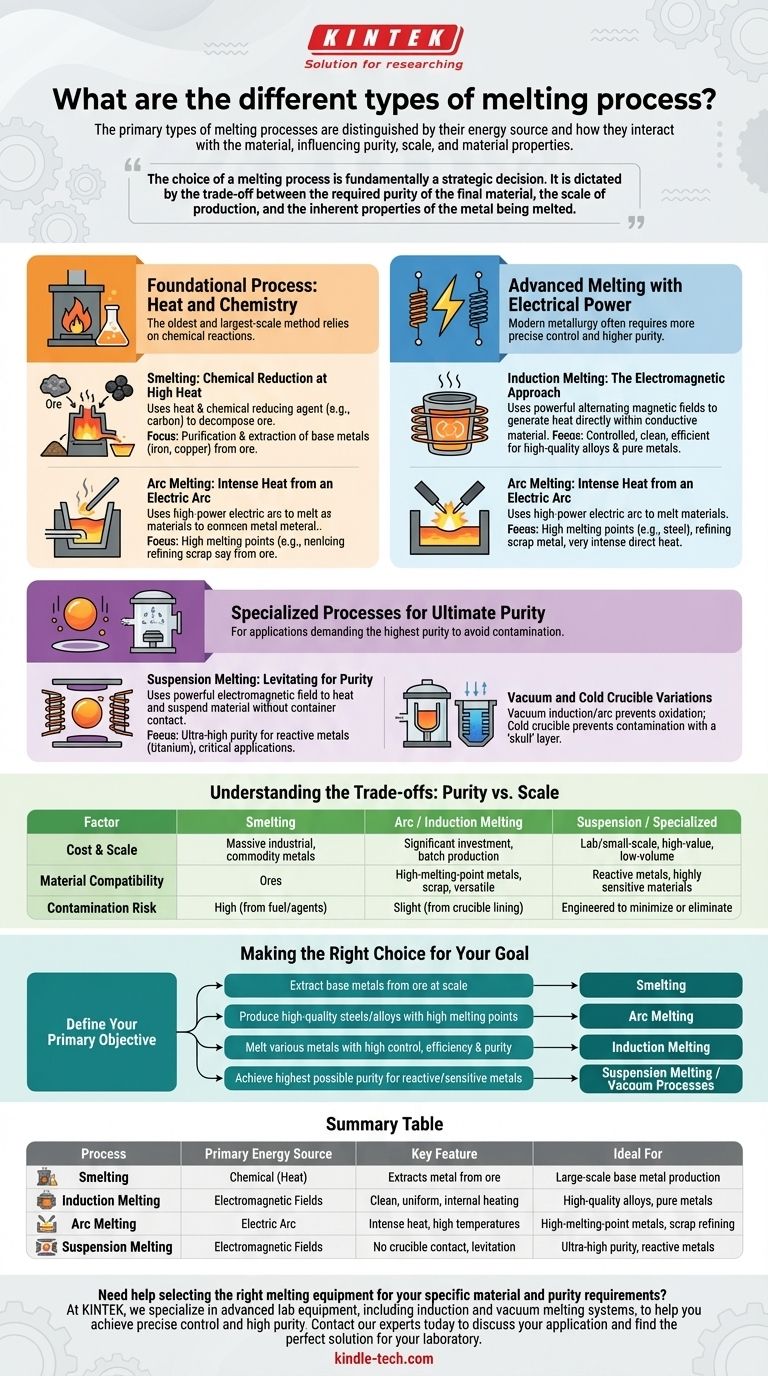

溶融プロセスの主な種類は、そのエネルギー源と材料との相互作用によって区別されます。主な工業的方法には、化学還元を用いる製錬、強力な電気アークを用いるアーク溶融、電磁場を用いる誘導溶融があります。最高の純度が要求される用途では、汚染を完全に避けるために浮遊溶融のような特殊な技術が採用されます。

溶融プロセスの選択は、根本的に戦略的な決定です。それは、最終材料に要求される純度、生産規模、および溶融される金属本来の特性との間のトレードオフによって決定されます。

基礎的なプロセス:熱と化学

最も古く、最大規模の方法は、化学反応を利用して、金属を溶融させるだけでなく、その生の不純な状態から抽出します。

製錬:高温での化学還元

製錬は、抽出冶金の一種です。熱と炭素のような化学還元剤を用いて鉱石を分解し、他の元素をガスやスラグとして除去し、溶融金属を残します。

このプロセスは単に溶融するだけでなく、精製と抽出が目的です。これは、鉄、銅、錫のような卑金属を天然鉱石から生産するための基礎的なプロセスです。

電力を用いた高度な溶融

現代の冶金学では、製錬が提供できるよりも精密な制御と高い純度がしばしば要求されます。これらの方法は、クリーンで閉じ込められた熱を生成するために電気エネルギーに依存しています。

誘導溶融:電磁気的アプローチ

誘導溶融は、強力な交流磁場を利用して、導電性材料の内部で直接熱を発生させます。るつぼを囲むコイルが磁場を生成し、それが金属チャージに渦電流を誘起します。

金属のこれらの電流に対する抵抗が、内部から均一で強力な熱を発生させます。この方法は、高度に制御され、クリーンで効率的であり、高品質の合金や純粋な金属の製造に理想的です。

アーク溶融:電気アークからの強烈な熱

電気アーク炉(EAF)は、高出力の電気アークを使用して材料を溶融します。電極と金属チャージの間の隙間を巨大な電流が飛び交い、数千度の温度を持つアークを生成します。

この強烈で直接的な熱は、鋼鉄のような非常に高い融点を持つ金属の溶融や、スクラップ金属を新しい高品質の製品に精製するのに非常に効果的です。

究極の純度を実現するための特殊プロセス

航空宇宙、エレクトロニクス、または医療用途では、微量な不純物でさえ許容されません。これらのプロセスは、汚染の主要な原因であるるつぼとの接触を排除するように設計されています。

浮遊溶融:純度を保つための浮上

浮遊溶融は、しばしばレヴィテーション溶融とも呼ばれ、強力な電磁場を利用して材料を加熱し、浮上させます。金属は、溶融中に真空または不活性雰囲気中で浮遊し、容器の壁に触れることはありません。

この完全な非接触により、超高純度が保証され、チタンのような高反応性金属の処理や、いかなる汚染も壊滅的となる材料の製造に不可欠です。

真空およびコールドクルーシブルのバリエーション

純度をさらに高めるために、誘導溶融とアーク溶融は真空チャンバー内で行うことができます。真空誘導溶融は酸化を防ぎ、溶融金属中の酸素や水素のような溶解ガスを除去するのに役立ちます。

コールドクルーシブル設計は、汚染を防ぐもう一つの方法です。るつぼは水冷された銅セグメントでできており、これにより溶融される材料の薄い固体の層(「スカル」)が壁に形成され、残りの液体金属を封じ込めます。

トレードオフの理解:純度対規模

単一の溶融プロセスが普遍的に優れているわけではありません。最適な選択は、コスト、処理される材料、および最終的な品質要件のバランスによって決まります。

コストと生産規模

製錬は、コモディティ金属に適した大規模な工業操作です。アーク炉と誘導炉は、かなりの設備投資を伴いますが、バッチ生産に柔軟性を提供します。浮遊溶融は、少量で高価値の材料のために予約された、実験室または小規模なプロセスです。

材料適合性

製錬は鉱石専用に設計されています。アーク溶融は、高融点金属やスクラップのリサイクルに優れています。誘導溶融は、ほとんどの導電性金属および合金に非常に汎用性があります。浮遊溶融および真空プロセスは、汚染される可能性のある反応性金属に必要です。

汚染リスク

汚染のリスクは、重要な差別化要因です。製錬は、燃料や融剤からの元素を導入します。標準的なアーク溶融および誘導溶融は、るつぼの内張りからのわずかな汚染のリスクがあります。浮遊溶融およびコールドクルーシブル法は、このリスクを最小限に抑えるか、排除するために特別に設計されています。

目標に合った適切な選択をする

プロセスの選択は、主要な目的を定義することから始まります。

- 大規模に鉱石から卑金属を抽出することが主な焦点である場合:製錬は確立された工業プロセスです。

- 高融点の高品質鋼または合金を生産することが主な焦点である場合:アーク溶融は必要な強烈な熱と精製能力を提供します。

- 高い制御性、効率性、純度で様々な金属を溶融することが主な焦点である場合:誘導溶融は最高の総合性能を提供します。

- 反応性または敏感な金属に対して可能な限り最高の純度を達成することが主な焦点である場合:浮遊溶融または特殊な真空プロセスが汚染を排除するために必要です。

これらの根本的な違いを理解することで、材料、純度要件、および運用規模に完全に合致するプロセスを選択することができます。

要約表:

| プロセス | 主要エネルギー源 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 製錬 | 化学(熱) | 鉱石から金属を抽出 | 卑金属(例:鉄、銅)の大規模生産 |

| 誘導溶融 | 電磁場 | クリーン、均一、内部加熱 | 高品質合金、純金属、多様な用途 |

| アーク溶融 | 電気アーク | 強烈な熱、高温 | 高融点金属(例:鋼鉄)、スクラップ金属の精製 |

| 浮遊溶融 | 電磁場 | るつぼとの非接触、浮上 | 超高純度、反応性金属(例:チタン)、敏感な用途 |

特定の材料と純度要件に合った溶融装置の選択にお困りですか? 溶融プロセスの選択は、お客様の成功にとって極めて重要です。KINTEKでは、誘導溶融システムや真空溶融システムを含む高度なラボ機器を専門としており、お客様が材料の精密な制御と高純度を達成できるよう支援します。新しい合金の開発であろうと、高価値金属の精製であろうと、当社の専門知識は、お客様が必要とする性能を確実に提供します。今すぐ専門家にお問い合わせください。お客様の用途についてご相談し、お客様のラボに最適なソリューションを見つけましょう。

ビジュアルガイド