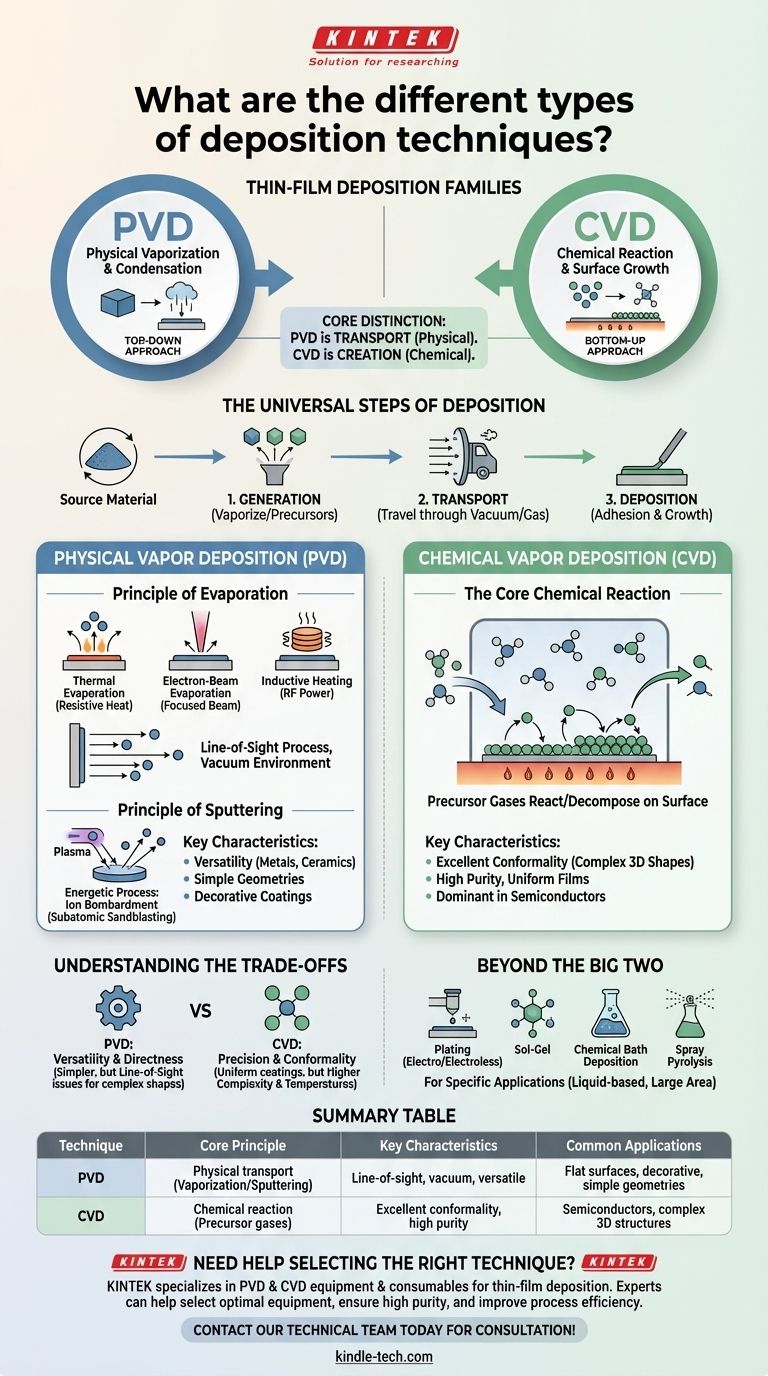

最も大まかに言えば、薄膜成膜技術は、物理気相成長法(PVD)と化学気相成長法(CVD)という2つの主要なファミリーに分類されます。PVDは、真空中で固体原料を物理的に蒸発させ、基板上に凝縮させるのに対し、CVDは前駆体ガスからの化学反応を利用して、基板表面に直接新しい材料層を成長させます。

核心的な違いは、材料が移動し、到達する方法にあります。PVDは、原子によるスプレー塗装のような物理的な輸送プロセスです。CVDは、目的の表面上で反応性ガスから原子レベルで膜を構築する化学的な生成プロセスです。

成膜の普遍的なステップ

特定のメソッドを検討する前に、ほとんどの成膜技術が従う基本的な順序を理解しておくと便利です。これは、異なるアプローチを比較するための枠組みを提供します。

原料から表面へ

ほぼすべての技術は3つの段階を含みます。

- 生成: 原料が輸送可能な種に変換されます。これは、蒸発させること(PVD)または揮発性の前駆体ガスを使用すること(CVD)によって行われます。

- 輸送: これらの種は、通常、真空または制御されたガス環境を介して、原料から基板へ移動します。

- 成膜: 種が基板に付着し、薄膜を形成し、成長プロセスを開始します。

物理気相成長法(PVD):「トップダウン」アプローチ

PVDは、原料(ターゲット)から基板へ材料を物理的に移動させる一連の方法を包含します。これらのプロセスは高真空または超高真空下で発生し、膜を形成するための化学反応を伴いません。

蒸着の原理

蒸着(Evaporation)は最も直感的なPVD法です。固体原料を真空中で加熱し、原子や分子が蒸発し、直進し、より冷たい基板上で固体膜として凝縮するまで加熱します。

原料を加熱する方法にはいくつかの方法があります。

- 熱蒸着: 単純な抵抗加熱源(ホットフィラメントなど)を使用して材料を沸騰させます。

- 電子ビーム蒸着: 集中した高エネルギーの電子ビームが原料を非常に高い精度で加熱し、非常に高い融点を持つ材料の成膜を可能にします。

- 誘導加熱: 高周波(RF)電力を使用してるつぼ内に渦電流を誘導し、それによって内部の原料を加熱します。

スパッタリングの原理

スパッタリングは、よりエネルギーの高いPVDプロセスです。材料を沸騰させる代わりに、プラズマを使用して高エネルギーイオンでターゲットを爆撃します。この爆撃は、原子レベルのサンドブラストのように機能し、ターゲットから原子を叩き落とします。これらの放出された原子は移動し、基板上に堆積して、高密度で強固に密着した膜を形成します。

化学気相成長法(CVD):「ボトムアップ」アプローチ

CVDはPVDとは根本的に異なります。これは、基板が1つ以上の揮発性前駆体ガスに曝され、それらが基板表面で反応または分解して目的の膜を生成する化学プロセスです。

中心となる化学反応

CVDプロセスでは、反応ガスが加熱された基板を含むチャンバーに導入されます。基板からの熱エネルギーは、化学反応がその表面でのみ起こるために必要な活性化エネルギーを提供します。

このプロセスにより、ウェハまたはコンポーネント上に高純度で高性能な膜が直接「成長」します。ガスの流れと表面反応に依存するため、複雑な形状の表面にも均一なコーティングを作成するのに非常に優れています。

半導体でCVDが主流である理由

CVDは、半導体産業で最も一般的に使用される成膜方法です。極めて精密でコンフォーマル(等高線に沿った)な膜を生成する能力—つまり、複雑な三次元表面形状にも均一にコーティングできる能力—は、最新のマイクロエレクトロニクスの製造において極めて重要です。

トレードオフの理解

PVDとCVDの選択は、要求される膜特性、成膜される材料、および基板の形状によって決定されます。

PVD:汎用性と直接性

PVDは通常より単純で、金属やセラミックスを含む非常に幅広い材料の成膜に使用できます。しかし、「直線的な視線(line-of-sight)」プロセスであるため、複雑な形状やアンダーカット部分を均一にコーティングするのに苦労する場合があります。

CVD:精度とコンフォーマル性

CVDは、下地表面に完全に適合する、非常に高純度で均一な膜の生成に優れています。この精度は、プロセスの複雑さが増すこと、多くの場合、より高いプロセス温度と、揮発性で時には危険な前駆体化学物質の取り扱いが必要になるという代償を伴います。

主要な2つを超えるもの:その他の方法

PVDとCVDが支配的な気相技術ですが、液体を伴う他の化学的方法も存在します。これらには、めっき(電気めっきおよび無電解めっき)、ゾル-ゲル法、化学浴堆積法、および噴霧熱分解法が含まれます。これらの技術は、気相ベースの方法が非現実的または不要な特定の用途のために選択されます。

目的に合わせた適切な選択

正しい技術を選択するには、アプリケーションの主な推進要因を明確に理解する必要があります。

- 主な焦点が、複雑な表面への高純度で均一なコーティング(半導体など)である場合: CVDは、その優れたコンフォーマル性と原子レベルの精度により、優れた選択肢となります。

- 主な焦点が、比較的平坦な表面への幅広い金属または単純な化合物の成膜である場合: スパッタリングや蒸着などのPVD技術は、多用途で直接的、かつしばしばより迅速なソリューションを提供します。

- 主な焦点が、低コストの広面積コーティングである場合、または液体ベースのプロセスが必要な場合: めっきや噴霧熱分解など、まったく異なる原理で動作する代替の化学的方法を検討してください。

結局のところ、物理的な輸送(PVD)と化学的な生成(CVD)の根本的な違いを理解することが、プロジェクトに最適な成膜技術を選択するための鍵となります。

要約表:

| 技術 | 基本原理 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| PVD(物理気相成長法) | 蒸着/スパッタリングによる材料の物理的輸送 | 直線的な視線、真空環境、金属/セラミックスに対する汎用性 | 平坦な表面、装飾コーティング、単純な幾何学的形状 |

| CVD(化学気相成長法) | 基板表面での前駆体ガスの化学反応 | 優れたコンフォーマル性、高純度、均一なコーティング | 半導体、複雑な3D構造、マイクロエレクトロニクス |

ラボの適切な成膜技術の選択でお困りですか?

KINTEKは、薄膜成膜プロセスのための実験装置および消耗品の専門サプライヤーです。金属コーティング用のPVDシステムでも、半導体用途用のCVDセットアップでも、当社の専門家がお手伝いします。

- 特定の材料と基板要件に最適な装置の選択

- 高品質の消耗品とアクセサリによる高純度結果の保証

- 成膜プロセスの効率と膜品質の向上

優れた薄膜結果を達成するために、私たちにお手伝いさせてください。専門的なコンサルテーションについては、今すぐ当社の技術チームにご連絡ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉