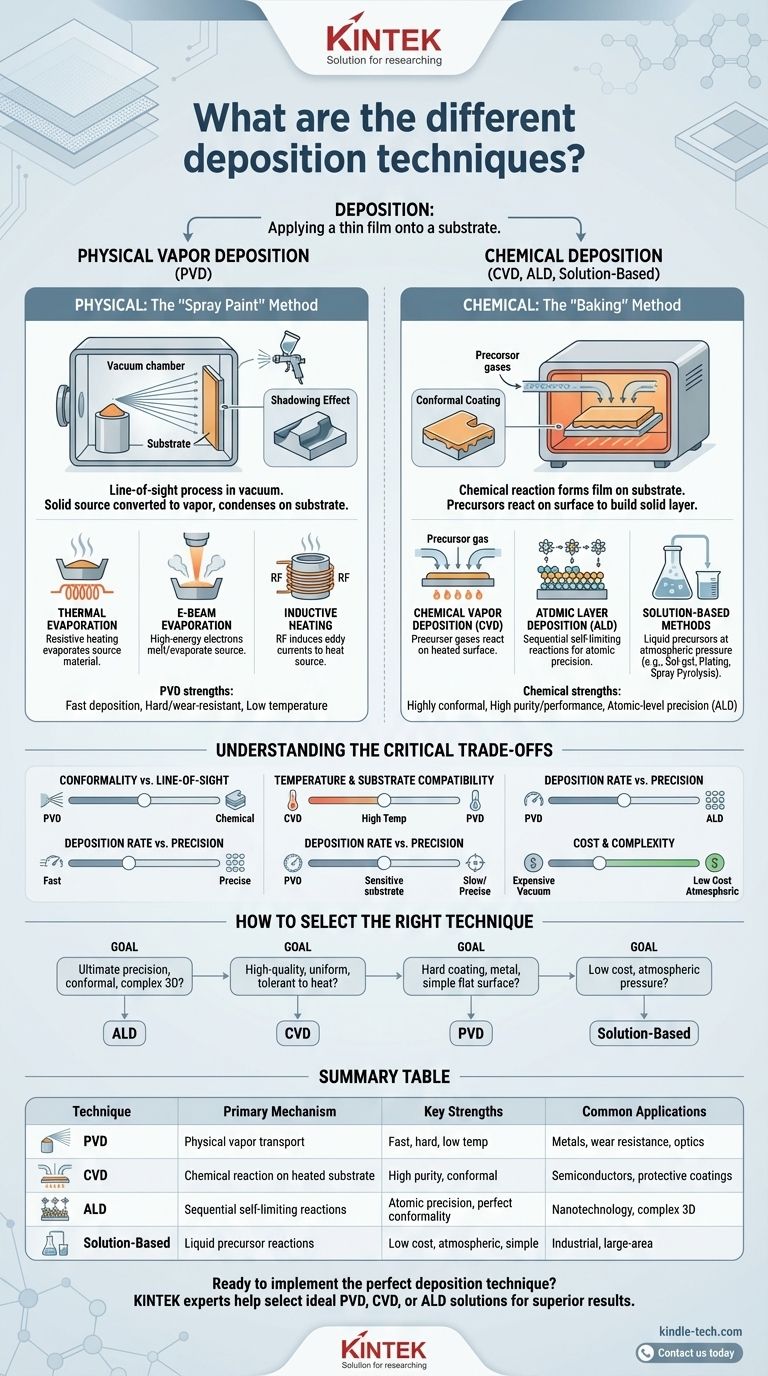

本質的に、成膜技術とは、基板として知られる表面に材料の薄膜を塗布するために使用されるあらゆるプロセスです。これらの技術の主なカテゴリは、物理蒸着(PVD)、化学蒸着(CVD)、原子層堆積(ALD)、およびめっき、ゾルゲル、スプレー熱分解などの溶液ベースの化学的方法の範囲です。

成膜技術間の決定的な違いは、材料を基板にどのように供給するかという点にあります。一部の方法は固形材料を真空を通して物理的に輸送しますが、他の方法は基板表面で直接発生する化学反応を利用します。この区別が、膜の品質、均一性、および特定のアプリケーションへの適合性を決定します。

基本的な区分:物理的 vs. 化学的

すべての成膜技術は、堆積させる材料種を生成し、それらを基板に輸送し、膜を形成するために確実に付着させるという3つの基本的なステップに従います。これら2つの主要な技術ファミリーは、これを大きく異なる方法で達成します。

物理的堆積:「スプレーペイント」法

物理蒸着(PVD)は、真空中で行われる「ラインオブサイト」プロセスです。固体のソース材料が蒸気に変換され、それが直線的に移動して基板上に凝縮します。

これはスプレーペイントの缶を使うようなものだと考えてください。塗料の粒子はノズルから表面に直接移動しますが、物体の裏側や隠れた角を簡単にコーティングすることはできません。

化学的堆積:「ベーキング」法

化学的堆積法は、化学反応を利用して膜を形成します。前駆体材料(多くの場合、気体または液体状態)が基板に導入され、そこで反応して新しい固体材料層を形成します。

これはケーキを焼くようなものです。液体の材料(前駆体)を混ぜ合わせ、熱によって反応して固体のケーキ(膜)を形成し、それが型(基板)の形状に完全に適合します。

物理蒸着(PVD)の探求

PVDは、硬質、耐摩耗性、または金属コーティングの作成に理想的な真空ベースの技術ファミリーです。

熱蒸着

これは最も単純なPVD方法の1つです。超加熱されたワイヤーのような抵抗加熱源を使用して、真空中でソース材料を蒸発するまで加熱し、基板をコーティングします。

電子ビーム(E-Beam)蒸着

非常に高い融点を持つ材料の場合、高エネルギー電子の集束ビームを使用してソース材料を溶融および蒸発させます。これにより、耐久性のある金属やセラミックスの堆積が可能になります。

誘導加熱

この技術では、ソース材料を含むるつぼの周りに巻かれたコイルに高周波(RF)電力が供給されます。これにより、材料を蒸発点まで加熱する渦電流が誘導され、非常に高純度の膜を得る経路が提供されます。

化学的堆積方法の探求

化学的方法は、最も複雑な3D形状でも均一に覆うことができる、非常にコンフォーマルなコーティングを生成する能力によって定義されます。

化学蒸着(CVD)

CVDは、加熱された基板上に前駆体ガスを流すことを含みます。熱が表面での化学反応を引き起こし、高純度、高性能の膜を堆積させます。これは半導体および材料科学産業の主力技術です。

原子層堆積(ALD)

ALDは、単一の原子層を一度に構築するCVDの強力なサブタイプです。自己制限的な化学反応のシーケンスを使用し、比類のない精度、膜厚制御、および完璧なコンフォーマリティを提供します。

溶液ベースおよびめっき方法

ゾルゲル、化学浴堆積、スプレー熱分解、およびめっき(電気めっきと無電解めっきの両方)などの技術は、真空を必要としません。これらは液体前駆体に依存し、多くの場合より単純で安価であるため、コストが主要な要因となる幅広い産業用途に適しています。

重要なトレードオフの理解

普遍的に優れた単一の技術はありません。選択は常に一連の工学的トレードオフを伴います。

コンフォーマリティ vs. ラインオブサイト

化学的方法(CVD、ALD)は、複雑な形状を均一にコーティングするのに優れています。PVDはラインオブサイトプロセスであり、「シャドウイング」効果に悩まされ、非平面表面を均一にコーティングすることが困難です。

温度と基板適合性

CVDは、表面反応を促進するために非常に高い温度を必要とすることが多く、プラスチックや特定の電子部品などの敏感な基板を損傷する可能性があります。多くのPVDプロセスは低温で動作できます。

堆積速度 vs. 精度

PVD技術は材料を非常に迅速に堆積させることができ、厚いコーティングに効率的です。その反対に、ALDは層ごとの性質のため非常に遅いですが、比類のない制御を提供します。

コストと複雑さ

PVD、CVD、ALD用の真空システムは、購入と運用に費用がかかります。大気圧で機能する溶液ベースの方法は、一般的に費用対効果がはるかに優れています。

適切な技術の選択方法

成膜方法を選択するには、技術の強みと主要なプロジェクト目標を一致させる必要があります。

- 究極の精度と複雑な3D構造へのコンフォーマリティが主な焦点である場合:速度が遅いにもかかわらず、ALDが決定的な選択肢です。

- 多くの部品に高品質で均一なコーティングが必要で、基板が熱に耐えられる場合:CVDは品質とスループットの強力なバランスを提供します。

- 比較的平坦な表面に硬質コーティング、金属、または単純なセラミックスを堆積させる場合:PVD技術は非常に効果的で成熟した選択肢です。

- 低コストが優先事項であり、大気圧で作業している場合:めっきやスプレー熱分解などの溶液ベースの方法が最も実用的な選択肢です。

これらの核心原則を理解することで、単に技術を列挙するだけでなく、工学的目標に合った適切なツールを戦略的に選択できるようになります。

概要表:

| 技術 | 主なメカニズム | 主な強み | 一般的なアプリケーション |

|---|---|---|---|

| PVD | 真空中の物理蒸気輸送 | 高速堆積、硬質コーティング、低温 | 金属コーティング、耐摩耗性、光学 |

| CVD | 加熱された基板上での化学反応 | 高純度、良好なコンフォーマリティ、高性能 | 半導体、保護コーティング |

| ALD | 連続的な自己制限反応 | 原子レベルの精度、完璧なコンフォーマリティ | ナノテクノロジー、複雑な3D構造 |

| 溶液ベース | 液体前駆体反応 | 低コスト、大気圧、シンプルさ | 工業用コーティング、大面積アプリケーション |

プロジェクトに最適な成膜技術を導入する準備はできていますか? KINTEKは、ラボ機器と消耗品を専門とし、精密な成膜システムでラボのニーズに応えています。当社の専門家が、優れた薄膜結果を達成するための理想的なPVD、CVD、またはALDソリューションの選択をお手伝いします。今すぐお問い合わせください。お客様の特定のアプリケーション要件について話し合い、当社の機器が研究または生産プロセスをどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉