プラズマCVD(PECVD)は、薄くて高品質な膜を基板上に堆積させるために使用される、重要な半導体プロセスです。高温のみに依存する従来の方式とは異なり、PECVDは活性化されたプラズマを使用して反応ガス間の化学反応を開始させ、通常350°C程度の非常に低い温度で堆積を可能にします。

PECVDの最大の利点は、高温を必要としないことです。プラズマを使って化学反応を促進することで、熱に弱い材料にも損傷、応力、層間の不要な拡散を引き起こすことなく、高性能な膜を形成することができます。

PECVDの仕組み:核となるメカニズム

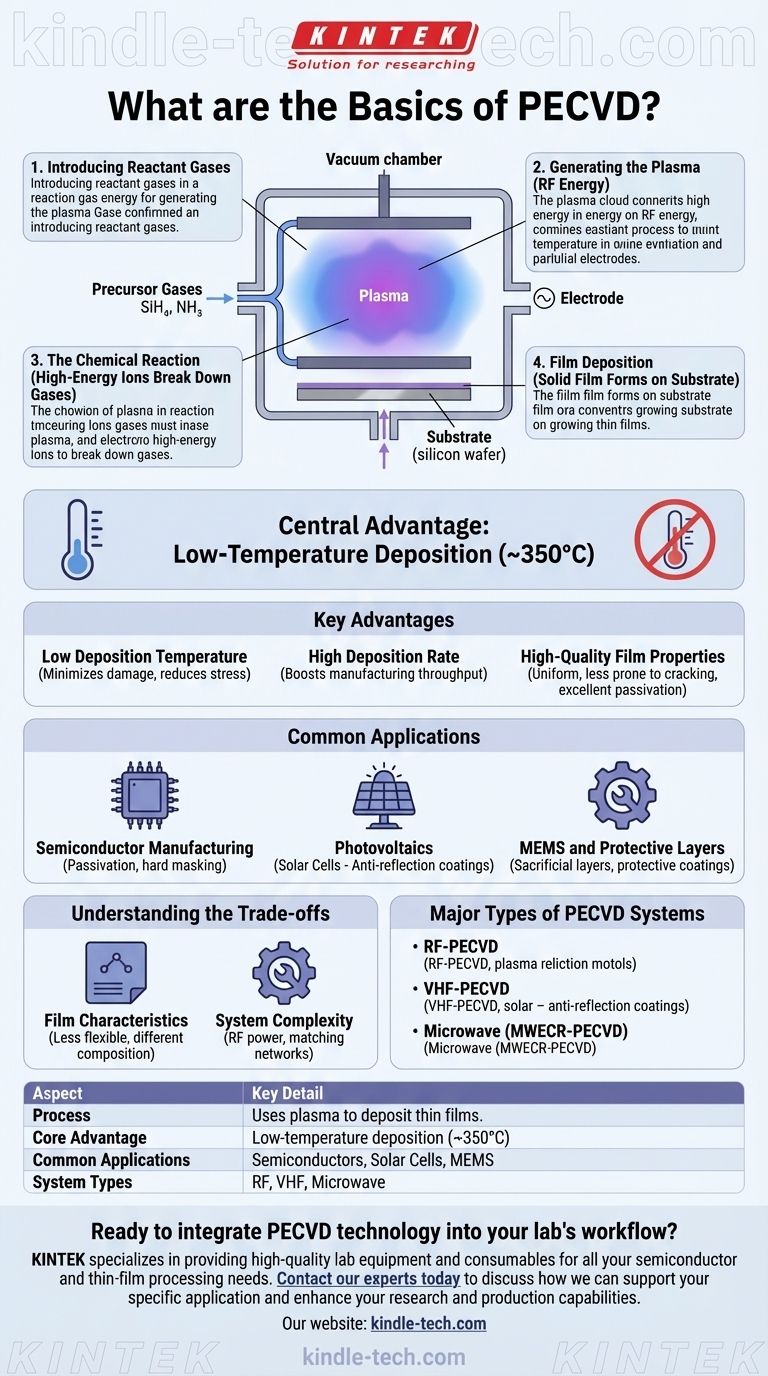

PECVDは、ガスを真空チャンバー内で固体膜に変換する、注意深く制御されたプロセスです。そのメカニズム全体は、4つの異なる段階で理解できます。

反応ガスの導入

プロセスは、特定の前駆体ガスを反応チャンバーに導入することから始まります。例えば、窒化ケイ素膜を形成するためには、シラン(SiH₄)やアンモニア(NH₃)のようなガスが使用されます。

プラズマの生成

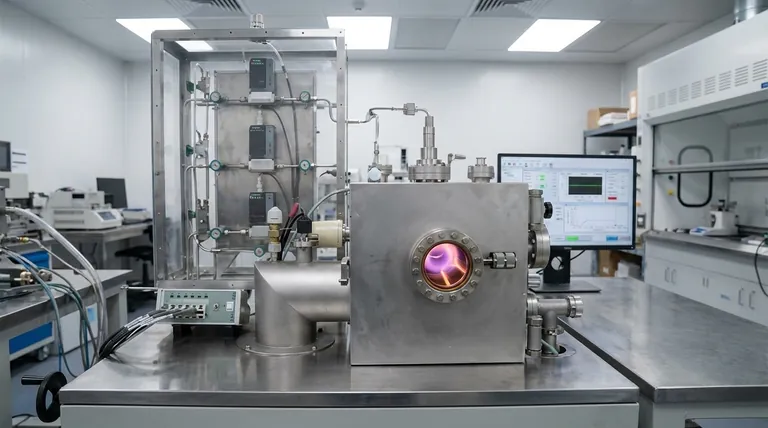

チャンバー内の2つの平行な電極間に、通常は高周波(RF)の電界が印加されます。このエネルギーがガス分子をイオン化し、電子を剥ぎ取り、プラズマとして知られる非常に反応性の高い状態の物質を生成します。これは特徴的なグロー放電としてしばしば見られます。

化学反応

この高エネルギーのプラズマがプロセスの鍵となります。プラズマ内の高反応性イオンとラジカルが安定した前駆体ガスを分解し、そうでなければ極端な熱を必要とする化学反応を誘発します。

膜の堆積

この化学反応の生成物が基板(シリコンウェーハなど)の表面に堆積し、薄く、固く、均一な膜を形成します。太陽電池の場合、これは反射防止膜として機能する窒化ケイ素(SiNx)層である可能性があります。

PECVDプロセスの主な利点

プラズマの使用は、純粋な熱堆積法に比べていくつかの明確な利点をもたらし、現代の製造において不可欠なものとなっています。

低い堆積温度

これが最も重要な利点です。低温で動作することで、PECVDは基板や既存の層への熱損傷を最小限に抑えます。また、膜と基板間の熱膨張の不一致によって引き起こされる内部応力も低減します。

高い堆積速度

PECVDは比較的高い堆積速度を達成でき、製造スループットにとって非常に有利です。これは、アモルファス膜や微結晶膜を効率的に製造する場合に特に当てはまります。

高品質な膜特性

このプロセスは、従来のCVD法と比較してひび割れしにくい、非常に均一な層を生成します。これらの膜は、電気的なパッシベーションや光学的な反射防止など、重要な機能を果たします。

産業全体にわたる一般的な応用

PECVDはニッチな技術ではなく、いくつかのハイテク分野で機能層を形成するための主力技術です。

半導体製造

デバイス表面を保護するパッシベーション層、パターニング用のハードマスク、絶縁用の誘電体膜の作成に広く使用されています。

太陽光発電(ソーラーセル)

太陽電池の製造において、PECVDは窒化ケイ素反射防止膜の堆積に不可欠です。この層は、光の反射を低減するとともに、シリコン表面をパッシベーションし、セルの変換効率を大幅に向上させます。

MEMSおよび保護層

この技術は、微小電気機械システム(MEMS)における犠牲層の構築や、さまざまな材料への硬い保護コーティングの適用にも使用されます。

トレードオフの理解

強力である一方で、PECVDは万能な解決策ではありません。情報に基づいたエンジニアリング上の決定を下すためには、その特定の特性を理解することが不可欠です。

膜の特性

PECVDによって生成される膜は、LPCVD(低圧化学気相成長)などの他の方法で生成される膜よりも柔軟性に劣る場合があります。組成や密度も高温プロセスとは異なる可能性があります。

システムの複雑さ

プラズマ生成装置(RF電源、整合回路)の組み込みは、純粋な熱CVD反応器と比較してシステムの複雑さを増します。

PECVDシステムの主要なタイプ

時間の経過とともに、特定の成果や材料に合わせてプロセスを最適化するために、PECVDのいくつかのバリエーションが開発されてきました。

高周波(RF-PECVD)

これは最も一般的なタイプで、高周波電界を使用してプラズマを生成します。さらに、容量結合(CCP)と誘導結合(ICP)の方法に分けられます。

超高周波(VHF-PECVD)

より高い周波数(VHF)を使用すると、プラズマ密度を増加させながら電子温度を下げることができます。これにより、堆積速度が向上し、膜の品質が向上する場合があります。

マイクロ波(MWECR-PECVD)

この高度な方法は、マイクロ波エネルギーと磁場を使用して電子サイクロトロン共鳴(ECR)を達成します。これにより、非常に高密度のプラズマが生成され、非常に低い温度で極めて高品質な膜を形成できます。

目標に応じた適切な選択

堆積技術の選択は、アプリケーションの優先順位に完全に依存します。

- 温度に敏感な基板の保護が主な焦点である場合: PECVDは、熱損傷を防ぐ低温動作のため、決定的な選択肢です。

- アモルファス膜の製造スループットが主な焦点である場合: PECVDは、その特徴的な高い堆積速度により、大きな利点を提供します。

- 高純度や柔軟性などの特定の膜特性の達成が主な焦点である場合: 熱のみのプロセスにより異なる材料特性を提供できるLPCVDなどの代替案を評価する必要があるかもしれません。

これらの核となる原理を理解することで、PECVD独自の機能を高度な材料製造やデバイスエンジニアリングに効果的に活用できます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | プラズマを使用して、ガスから基板上に薄膜を堆積させます。 |

| 核となる利点 | 低温堆積(約350℃)により、デリケートな材料を保護します。 |

| 一般的な応用 | 半導体パッシベーション、太陽電池反射防止膜、MEMS。 |

| システムタイプ | RF-PECVD、VHF-PECVD、マイクロ波PECVD(MWECR-PECVD)。 |

PECVD技術を研究室のワークフローに統合する準備はできていますか?

KINTEKは、半導体および薄膜処理のあらゆるニーズに対応する高品質な実験装置と消耗品を提供しています。高度な太陽電池、MEMSデバイス、または半導体コンポーネントを開発している場合でも、当社の専門知識により、高性能で低温堆積に適したPECVDソリューションを確実に入手できます。

今すぐ当社の専門家にご連絡ください。お客様の特定のアプリケーションをサポートし、研究および生産能力を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- 直接プラズマCVDとリモートプラズマCVDの違いは何ですか?材料に最適なPECVD法を選択する

- プラズマ源とは?産業用途向け電離ガス生成・制御ガイド

- なぜPECVDは比較的低温で高い成膜速度を達成できるのでしょうか?効率的で低温での成膜を可能にする方法を解き明かす

- プラズマ成膜リアクターとは何ですか?また、どのように、なぜ使用されるのですか?精密な薄膜成膜を解き明かす

- HDPCVDの改善点と応用:半導体における高アスペクト比ギャップ充填の解決

- DLCコーティングは何に使用されますか?極度の硬度と低摩擦でコンポーネントの性能を向上させます

- プラズマ化学気相成長(PECVD)の特徴と応用は何ですか?高速・低温成膜

- PECVDクラスターツール堆積は何に使用されますか?高純度多層デバイス作製に不可欠