PVD(物理気相成長法)とCVD(化学気相成長法)の核心は、材料表面に薄膜を適用するための根本的に異なるプロセスであるという点です。PVDは、固体材料を蒸気として基板上に移動させる物理的なプロセスであり、「見通し線(line-of-sight)」方式で機能します。対照的に、CVDは、前駆体ガスが加熱された表面で反応して全く新しい材料層を成長させる化学プロセスであり、複雑な形状への適合を可能にします。

PVDとCVDの選択は、どちらが「優れているか」ではなく、特定の用途にどちらが適切かという点にかかっています。PVDは、高温に耐えられない表面への硬い薄膜コーティングの成膜に優れており、一方、CVDは、複雑で非見通し線のジオメトリに対する均一なコーティング作成に優れた方法です。

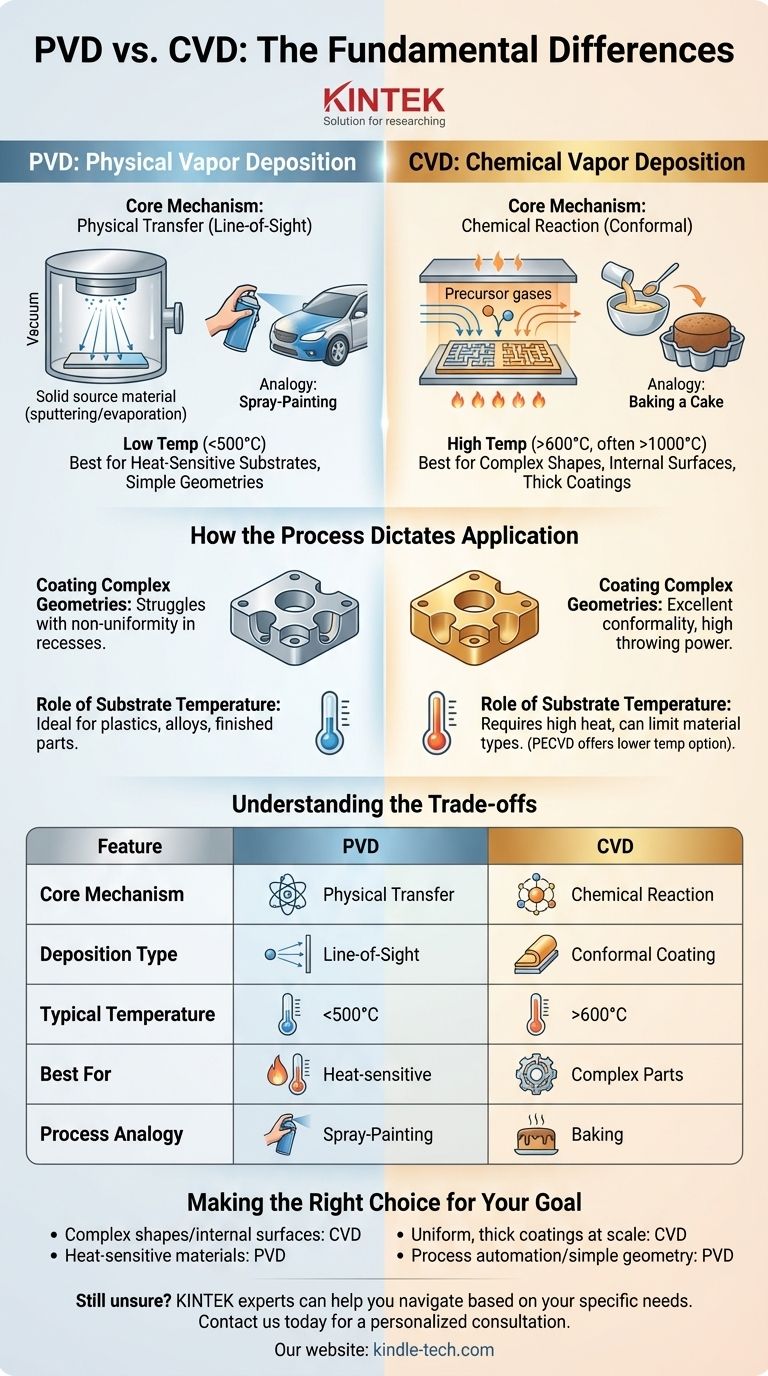

根本的な違い:物理 vs. 化学

「物理気相成長法(Physical Vapor Deposition)」と「化学気相成長法(Chemical Vapor Deposition)」という名称は、それらの中心的なメカニズムを直接的に表しています。この区別が、それぞれの利点と欠点の源泉となります。

PVD:「見通し線」による物理的転送

PVDでは、固体原料がスパッタリングや蒸着などの方法によって真空チャンバー内で気化されます。この蒸気が直進し、基板上に凝縮して薄膜を形成します。

これは、車のスプレー塗装のようなものだと考えてください。塗料はノズルの向いた場所にしか付着せず、ドアハンドルの内側や深い隙間を容易にコーティングすることはできません。

化学反応ではなく物理的な転送であるため、PVDは比較的低温で実施でき、より幅広い基板材料に適しています。

CVD:表面上での化学反応

CVDでは、基板がチャンバー内に配置され加熱されます。その後、揮発性の前駆体ガスが導入され、それが熱い表面で反応または分解して目的の固体膜を形成します。

これはケーキを焼くことに似ています。材料(ガス)が熱の下で混合・変質して新しいもの(膜)を作り出し、パン型(基板)の隅々まで均一に満たします。

この化学反応は通常、活性化のために高温を必要とします。その結果、複雑な形状や内部表面さえも完全に覆う、非常に均一な(コンフォーマルな)コーティングが得られます。

プロセスが用途を決定する方法

各方法のコアメカニズムは、異なる工学的目標に対する適合性に直接影響します。

複雑なジオメトリのコーティング

CVDの主な利点は、その優れた均一性(コンフォーマル性)です。成膜が気相の化学反応によって駆動されるため、見通し線のプロセスではありません。

これにより、CVDは深い凹部、穴、その他の複雑な形状を高い「到達力」で均一にコーティングできます。

見通し線のプロセスであるPVDは、これに苦労します。蒸気源に直接面していない表面は、ほとんど、あるいは全くコーティングを受けられず、不均一性や潜在的な故障点が生じます。

基板温度の役割

PVDプロセスは一般的に低温で動作し、多くの場合500°C未満です。これにより、プラスチック、特定の合金、または熱歪みのリスクを冒せない完成部品など、熱に敏感な基板のコーティングにPVDは理想的です。

従来のCVDは、化学反応を促進するために、多くの場合600°C、あるいは1000°Cを超えるはるかに高い温度を必要とします。これは、損傷や変質なしにコーティングできる材料の種類を制限する可能性があります。

しかし、プラズマCVD(PECVD)と呼ばれる変法は、プラズマを利用して化学反応を助け、基板温度を大幅に下げ、その応用範囲を広げます。

トレードオフの理解

成膜方法の選択には、実際的なコスト、安全性、および複雑さに対する客観的な検討が必要です。

コストとスループット

PVDとCVDの経済性は複雑です。PVDはしばしば特殊な高真空装置を必要とし、それが高い初期設備投資につながることがあります。

CVDは、特徴的な高い成膜速度のため、大量生産や非常に厚いコーティングの作成においてより経済的になることがあります。ただし、前駆体ガスと加熱に必要なエネルギーのコストが運用費用を増加させる可能性があります。

安全性と環境への懸念

PVDは一般的にクリーンなプロセスと見なされます。なぜなら、通常、有毒または腐食性の化学物質を含まないからです。主な危険は、高真空チャンバーの完全性に関連する物理的なものです。

CVDプロセスは、その性質上、しばしば有害、有毒、または可燃性の前駆体ガスを利用します。これには、プロセスの複雑さとコストを増大させる高度な安全プロトコル、ガス処理システム、および廃棄物除去が必要になります。

装置と複雑さ

PVDシステムは、CVDシステムと比較して、しばしばよりコンパクトで物理的なスペースが少なくて済みます。特定の用途では、プロセスをより容易に自動化できる場合もあります。

CVDは、一貫した高品質の膜を得るために必要なガス流量、温度均一性、反応化学の正確な制御のため、管理がより複雑なプロセスになる可能性があります。

目標に合った正しい選択をする

あなたの決定は、部品のジオメトリ、基板材料、および目的のコーティング特性という、プロジェクトの譲れない要件によって導かれるべきです。

- 複雑な形状や内部表面のコーティングが主な焦点である場合: 非見通し線の化学反応プロセスであるCVDが優れた選択肢です。

- 熱に敏感な材料のコーティングが主な焦点である場合: PVDは、はるかに低い温度で動作するため、正しい道筋です。

- 経済的にスケールアップして均一で厚いコーティングを実現することが主な焦点である場合: CVDは、その高い成膜速度により、しばしば最良の結果をもたらします。

- 単純なジオメトリを持つ完成部品のプロセス自動化が主な焦点である場合: PVDシステムは、よりコンパクトで自動化されており、高い熱負荷を回避できることがよくあります。

最終的に、これらの基本原則を理解することで、エンジニアリング要件に完全に合致する成膜方法を選択できるようになります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| コアメカニズム | 気化した材料の物理的転送 | 前駆体ガスの化学反応 |

| 成膜タイプ | 見通し線(Line-of-sight) | 均一(非見通し線) |

| 標準温度 | 低い(<500°C) | 高い(多くの場合 >600°C) |

| 最適用途 | 熱に敏感な基板、単純なジオメトリ | 複雑な形状、内部表面、厚いコーティング |

| プロセス例え | スプレー塗装 | ケーキを焼くこと |

まだアプリケーションに適した成膜方法がわからない場合でも?

KINTEKは、薄膜成膜および材料科学に関する研究室のニーズに応える、研究室用装置と消耗品の専門企業です。弊社の専門家が、お客様固有の基板材料、部品ジオメトリ、およびコーティング要件に基づき、PVDとCVDの決定をナビゲートするお手伝いをいたします。

プロジェクトの成功に最適なプロセスを選択するために、今すぐお問い合わせいただき、個別相談をご利用ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機