本質的に、化学気相成長法(CVD)は、極めて純粋で高性能な薄膜やコーティングを作成するために使用される基盤技術です。その応用範囲は広く、半導体製造(マイクロチップを層ごとに構築するために使用される)、高品質のラボグロウンダイヤモンドのような先端材料の製造に至るまで、重要なプロセスとして機能しています。

CVDの価値は、それが何を作るかだけでなく、どのように作るかにあります。その真の強みは、比類のない制御力にあり、平らなウェーハから複雑な3Dオブジェクトまで、事実上あらゆる表面への高純度で均一なコーティングの費用対効果が高くスケーラブルな生産を可能にします。

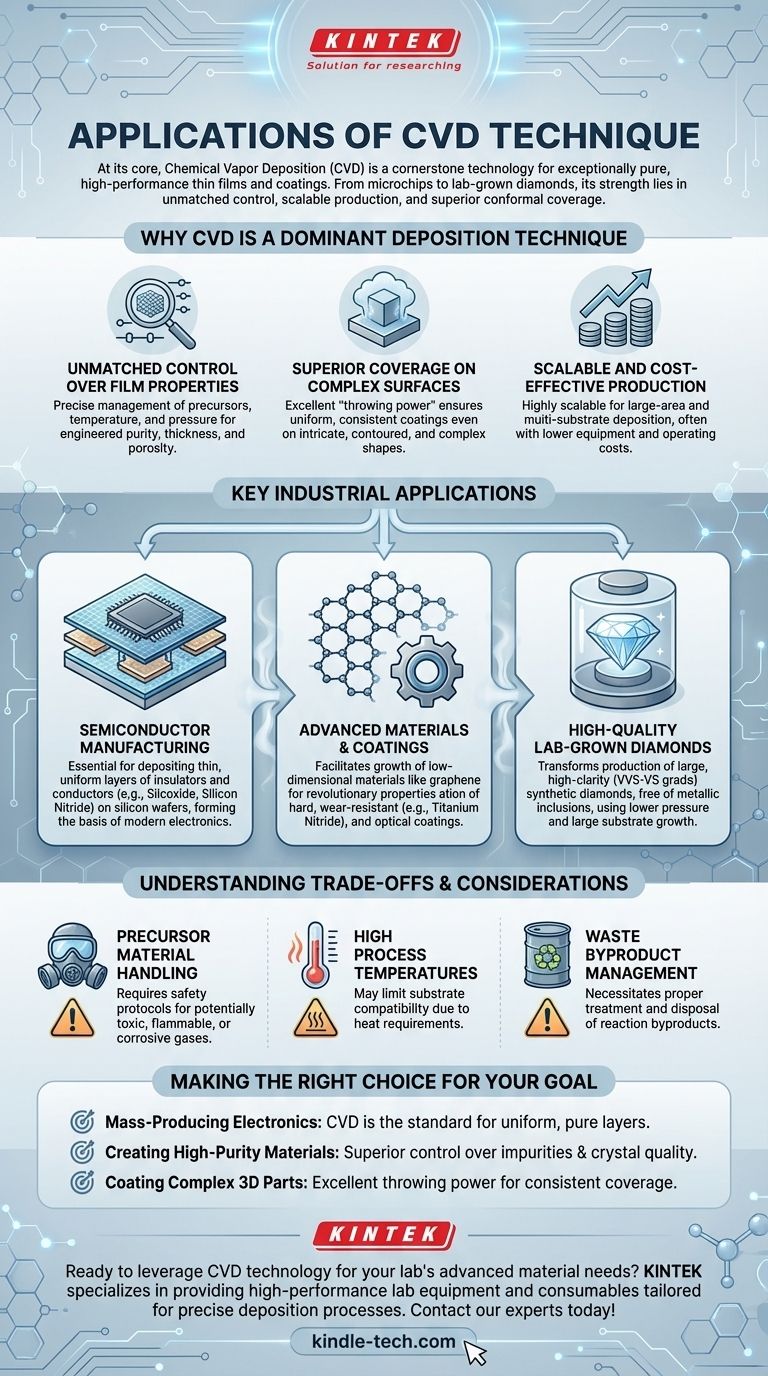

CVDが主要な成膜技術である理由

CVDの多用途性は、幅広いハイテク用途に最適な選択肢となるいくつかの基本的な利点に由来しています。これらの核となる特性が、その広範な採用を説明しています。

膜特性に対する比類のない制御

CVDは最終製品に対する細心の制御を可能にします。前駆体ガス、温度、圧力を精密に管理することにより、製造業者は膜の純度、厚さ、さらには多孔性を決定できます。

これは、用途のニーズに正確に合わせて、非常に特異的で多用途な特性を持つ材料を設計できることを意味します。

複雑な表面に対する優れたカバレッジ

この技術は、優れた「回り込み能力(throwing power)」によって特徴付けられます。この用語は、複雑な輪郭や入り組んだ形状を持つ基板であっても、すべての表面に完全に均一な膜を堆積させる能力を指します。

一方向の成膜方法とは異なり、化学蒸気前駆体がオブジェクトを包み込み、低多孔率で一貫したコーティングが隅々まで行き渡ることを保証します。これは、部品を腐食や摩耗から保護するために極めて重要です。

スケーラブルで費用対効果の高い生産

CVDは産業生産のために構築されています。これは高度にスケーラブルであり、一度に広い領域や複数の基板への成膜を可能にし、高い生産効率につながります。

ダイヤモンド合成のための高温高圧(HPHT)などの他の高性能な方法と比較して、CVDはしばしば低い設備コストで済み、はるかに低い圧力で動作するため、多くのプロセスにとってよりアクセスしやすく費用対効果の高い選択肢となります。

主要な産業応用

これらの基本的な強みにより、CVDはいくつかの重要な産業で頼りになるソリューションとなっています。

半導体製造

これはCVDの典型的な応用例です。エレクトロニクス産業全体が、シリコンウェーハ上に二酸化ケイ素や窒化ケイ素などの材料の薄膜を堆積させるためにCVDに依存しています。

これらの層は、トランジスタや集積回路の微細構造を形成する絶縁体、導体、バリアとして機能します。CVDが提供する純度と均一性は、現代のエレクトロニクスにとって譲れない要件です。

先端材料とコーティング

CVDは、次世代材料を作成するための重要なイネーブラーです。電子特性と機械的特性に革命をもたらすグラフェンのような低次元材料の効率的な成長に広く使用されています。

さらに、切削工具に窒化チタンのような硬質で耐摩耗性のコーティングを施したり、特定の反射特性または反射防止特性を持つ光学コーティングを作成したりするためにも使用されます。

高品質のラボグロウンダイヤモンド

CVDは合成ダイヤモンドの製造に革命をもたらしました。このプロセスにより、他の方法で作られたダイヤモンドによく見られる金属のインクルージョンがない、高クラリティ(VVS-VSグレード)の大きなダイヤモンドの成長が可能になります。

低圧(27 kPa未満)で動作するため、化学的不純物に対する精密な制御が可能であり、大きな平坦な基板上での成長を可能にするため、効率的な生産方法となっています。

トレードオフと考慮事項の理解

CVDは強力ですが、万能の解決策ではありません。明確な技術的評価を行うには、その運用上の要求事項を理解する必要があります。

前駆体材料の取り扱い

CVDの「蒸気」は、しばしば有毒、可燃性、または腐食性のガスである前駆体化学物質から来ています。これには、安全プロトコル、ガス処理システム、および排出処理インフラストラクチャへの多大な投資が必要となり、複雑さとコストが増加する可能性があります。

高いプロセス温度

低圧法ではありますが、ほとんどのCVDプロセスは、必要な化学反応を促進するために依然として高温を必要とします。これは、コーティングされる基板材料の種類を制限する可能性があり、一部の材料は熱に耐えられずに変形したり溶解したりする可能性があるためです。

廃棄物副生成物の管理

膜を堆積させる化学反応は副生成物も生成します。これらの廃棄物ストリームは適切に管理、処理、廃棄されなければならず、これはあらゆる産業用CVD運用における重要な環境的および規制上の考慮事項です。

目標に合った適切な選択をする

成膜技術の選択は、最終的な目標に完全に依存します。CVDは、精度、純度、およびコンフォーマル(均一な)カバレッジが最も重要となる分野で優れています。

- 電子機器の大量生産が主な焦点である場合: CVDは、半導体ウェーハに不可欠な均一で純粋な絶縁層および導電層を堆積させるための業界標準です。

- ラボグロウンダイヤモンドやグラフェンのような高純度材料の作成が主な焦点である場合: CVDは、代替方法よりも低い圧力で化学的不純物と結晶品質に対する優れた制御を提供します。

- 複雑な三次元部品のコーティングが主な焦点である場合: CVDの優れた回り込み能力は、他の方法では失敗するような複雑または輪郭のある表面でも、一貫した高品質の膜を保証します。

結局のところ、CVDの力は、精密な化学的制御を、産業規模で実用的で価値の高い物理的材料へと変換する能力にあります。

要約表:

| 応用分野 | 主要な用途 | CVDの利点 |

|---|---|---|

| 半導体製造 | ウェーハ上への絶縁層および導電層の堆積 | 比類のない純度と均一性 |

| 先端材料とコーティング | グラフェン、硬質コーティング(例:窒化チタン)の作成 | 膜特性に対する精密な制御 |

| ラボグロウンダイヤモンド | 高クラリティ、VVS-VSグレードのダイヤモンドの製造 | 低圧動作、優れた結晶品質 |

| 複雑な3D部品のコーティング | 複雑な表面への均一なカバレッジ | 優れたコンフォーマルカバレッジ(「回り込み能力」) |

ラボの先端材料のニーズにCVD技術を活用する準備はできましたか? KINTEKは、精密な成膜プロセスに合わせた高性能なラボ用機器と消耗品の提供を専門としています。次世代半導体、先端コーティング、高純度材料の開発に取り組んでいるかどうかにかかわらず、当社のソリューションはスケーラビリティ、費用対効果、および優れた結果を保証します。お客様固有の応用要件についてご相談いただくために、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料