要約すると、マグネトロンスパッタリングは、その卓越した制御性、汎用性、効率性により、高品質な薄膜を製造する上で大きな利点を提供します。成膜に使用されるプラズマを強化するために磁場を使用することで、このプロセスは、他の多くの代替方法と比較して、より高い成膜速度、優れた膜密度、より強力な密着性を、すべて低温・低圧で実現します。

マグネトロンスパッタリングの核となる利点は、ターゲット材料の近くに電子を閉じ込めるために磁場を使用することにあります。これにより、高密度で安定したプラズマが生成され、スパッタリングプロセスの効率が劇的に向上し、より高品質な膜をより速い速度で成膜できます。

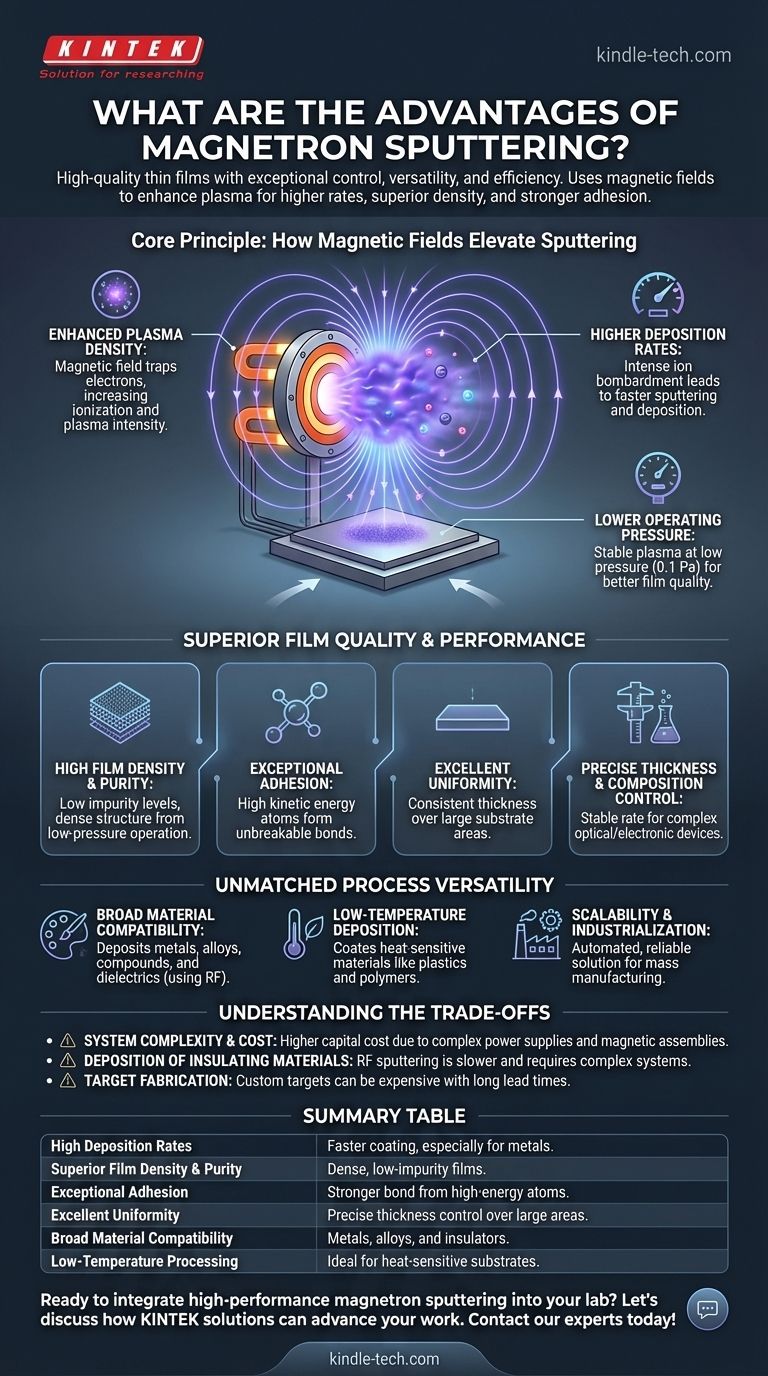

核となる原理:磁場がスパッタリングをどのように向上させるか

本質的に、マグネトロンスパッタリングは標準的なスパッタリングの強化版です。「マグネトロン」は、ターゲット材料の背後に強力な磁石を配置するという重要な革新です。

プラズマ密度の向上

磁場は、ターゲット表面のすぐ前で電子を円形軌道に閉じ込めます。この閉じ込めにより、これらの電子が中性ガス原子(アルゴンなど)と衝突してイオン化する確率が劇的に増加します。

この作用により、チャンバー内の全体的なガス圧を上昇させることなく、最も必要とされる正確な位置に、はるかに高密度で強力なプラズマが生成されます。

高い成膜速度

高密度プラズマは、膨大な数の陽イオンを生成します。これらのイオンはターゲットに加速され、高エネルギーで衝突し、その表面から原子を「スパッタリング」して剥離させます。

イオン衝撃は非マグネトロンシステムよりもはるかに強力であるため、特に金属の場合、材料がスパッタリングされて基板上に堆積する速度が著しく高くなります。

低い動作圧力

磁気閉じ込めの効率により、非常に低い圧力、通常は0.1 Pa前後で安定したプラズマを維持できます。

低圧で動作することで、スパッタされた原子が基板に向かう途中でガス分子と衝突する可能性が減少します。これにより、より直接的な経路と高エネルギーでの到達が可能になり、これは膜の品質にとって重要です。

優れた膜品質と性能

マグネトロンスパッタリングプロセスの独自の物理学は、物理的および機械的特性が明らかに優れた膜に直接つながります。

高い膜密度と純度

マグネトロンスパッタリングによって製造された膜は、非常に高密度で不純物レベルが非常に低いです。これは、低動作圧力の直接的な結果であり、成長中の膜への周囲ガスの混入を最小限に抑えます。

卓越した密着性

スパッタされた原子は、熱蒸着の原子と比較して、より高い運動エネルギーで基板に到達します。このエネルギーは、基板表面とのより強力で、事実上壊れない結合を形成するのに役立ちます。

広い面積にわたる優れた均一性

このプロセスは高度に制御可能であり、非常に広い基板面積にわたっても優れた膜厚均一性を持つ膜を製造するように設計できます。これにより、一貫性が重要となる産業用途に最適です。

精密な膜厚と組成の制御

マグネトロンスパッタリングは、印加される電力に直接比例する安定した再現性のある成膜速度を提供します。これにより、複雑な光学デバイスや電子デバイスを作成するために不可欠な、膜厚と組成の精密な制御が可能になります。

比類のないプロセス汎用性

膜品質に加えて、この技術は、幅広い材料や基板に対応できる柔軟性で知られています。

幅広い材料適合性

材料の融点によって制限される熱蒸着とは異なり、マグネトロンスパッタリングは、ほとんどすべての金属、合金、または化合物を成膜できます。これには、高融点材料や誘電体(絶縁体)も含まれ、これらは高周波(RF)電力を使用して成膜されます。

低温成膜

このプロセスは、基板への熱伝達が非常に少ないです。これにより、プラスチック、ポリマー、およびより高温のプロセスによって損傷を受ける可能性のあるその他のデリケートな部品など、熱に弱い材料のコーティングが可能になります。

拡張性と工業化

マグネトロンスパッタリング装置は、自動化と連続生産に適しています。その信頼性、高い成膜速度、および均一性により、大量生産のための費用対効果が高く、拡張性のあるソリューションとなります。

トレードオフの理解

強力である一方で、マグネトロンスパッタリングはすべてのアプリケーションに対する普遍的なソリューションではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

システムの複雑さとコスト

マグネトロンスパッタリングシステムは、熱蒸着のようなより単純な技術よりも複雑で、初期設備投資が高くなります。高性能電源、真空システム、磁気アセンブリの必要性が費用を増加させます。

絶縁材料の成膜

金属のDCスパッタリングは非常に高速ですが、絶縁体(誘電体)材料の成膜にはRF電力が必要です。RFスパッタリングは一般的に遅いプロセスであり、ターゲット上の電荷蓄積を避けるために、より複雑で高価な電力供給システムが必要です。

ターゲットの製造

このプロセスでは、スパッタリングターゲットの形でソース材料が必要です。カスタム合金または複合ターゲットの製造は、蒸着プロセスで単に粉末やペレットを使用する場合と比較して、高価になり、リードタイムが長くなる場合があります。

アプリケーションに適した選択をする

最終的に、成膜技術の選択は、最終的な膜に対する特定の目標に完全に依存します。

- 高性能な光学膜または電子膜に重点を置く場合:マグネトロンスパッタリングの卓越した純度、密度、精密な膜厚制御は、優れた選択肢となります。

- 工業規模の保護コーティングまたは機械的コーティングに重点を置く場合:高い成膜速度、優れた密着性、広い面積にわたる均一性の組み合わせは、堅牢で拡張性のある生産に最適です。

- デリケートな基板または熱に弱い基板のコーティングに重点を置く場合:プロセスの低温特性により、他の方法では不可能なプラスチックなどの材料をコーティングする柔軟性が得られます。

- 限られた予算でシンプルな金属コーティングに重点を置く場合:密度と密着性の限界が許容できるのであれば、熱蒸着のようなより単純な方法が、より費用対効果の高い出発点となる可能性があります。

これらの核となる原理とトレードオフを理解することで、マグネトロンスパッタリングが目標達成のための適切なツールであるかどうかを自信を持って判断できます。

要約表:

| 主な利点 | 説明 |

|---|---|

| 高い成膜速度 | 特に金属の場合、強力なプラズマにより高速コーティングが可能。 |

| 優れた膜密度と純度 | 低圧動作により、高密度で不純物の少ない膜が得られる。 |

| 卓越した密着性 | 高エネルギー原子が基板に到達することで、より強力な結合が形成される。 |

| 優れた均一性 | 広い面積にわたっても精密な膜厚制御が可能。 |

| 幅広い材料適合性 | 金属、合金、絶縁体(RF電力使用)を成膜できる。 |

| 低温プロセス | プラスチックなどの熱に弱い基板に最適。 |

高性能マグネトロンスパッタリングを研究室に導入する準備はできていますか?

KINTEKでは、お客様の研究および生産ニーズに合わせた高度な実験装置と消耗品の提供を専門としています。薄膜成膜技術における当社の専門知識は、比類のない膜品質、一貫性、効率性の達成を支援します。

KINTEKのマグネトロンスパッタリングソリューションがお客様の作業をどのように進歩させることができるか、ぜひご相談ください。 今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

よくある質問

- 真空下でのTHCの沸点とは?安全な蒸留のためのガイド

- バイオマスは他のエネルギー源よりも安いですか?バイオマスエネルギーの真のコストを解き明かす

- 焼結と溶解の違いは何ですか?固相プロセスと液相プロセスのガイド

- バイオ炭は作物の収量にどのように影響しますか?土壌の健康と長期的な生産性を最大化するためのガイド

- 金属は何度熱処理できますか?真の限界は回数ではない

- 黒鉛は熱をどれくらい効率よく伝導しますか?エレクトロニクス向けに優れた熱管理を実現しましょう

- Mg-Al-Zn合成に高精度共沈装置が必要なのはなぜですか?吸着材の性能を最適化する。

- 緩やかな加熱と低温での熱分解は何を生成しますか?炭素隔離のためのバイオ炭の最大化