低圧化学気相成長(LPCVD)の主な利点は、本質的に、極めて均一で高品質な薄膜を生成できる能力にあります。動作圧力を大幅に下げることにより、このプロセスは望ましくない気相反応を最小限に抑え、化学前駆体が複雑な三次元表面を驚くほどの均一性と純度でコーティングできるようにします。

LPCVDを使用するという決定は、戦略的なトレードオフです。膜の均一性、コンフォーマリティ、純度が劇的に向上する代わりに成膜速度は犠牲になります。そのため、半導体製造のような高精度アプリケーションでは優先される手法となります。

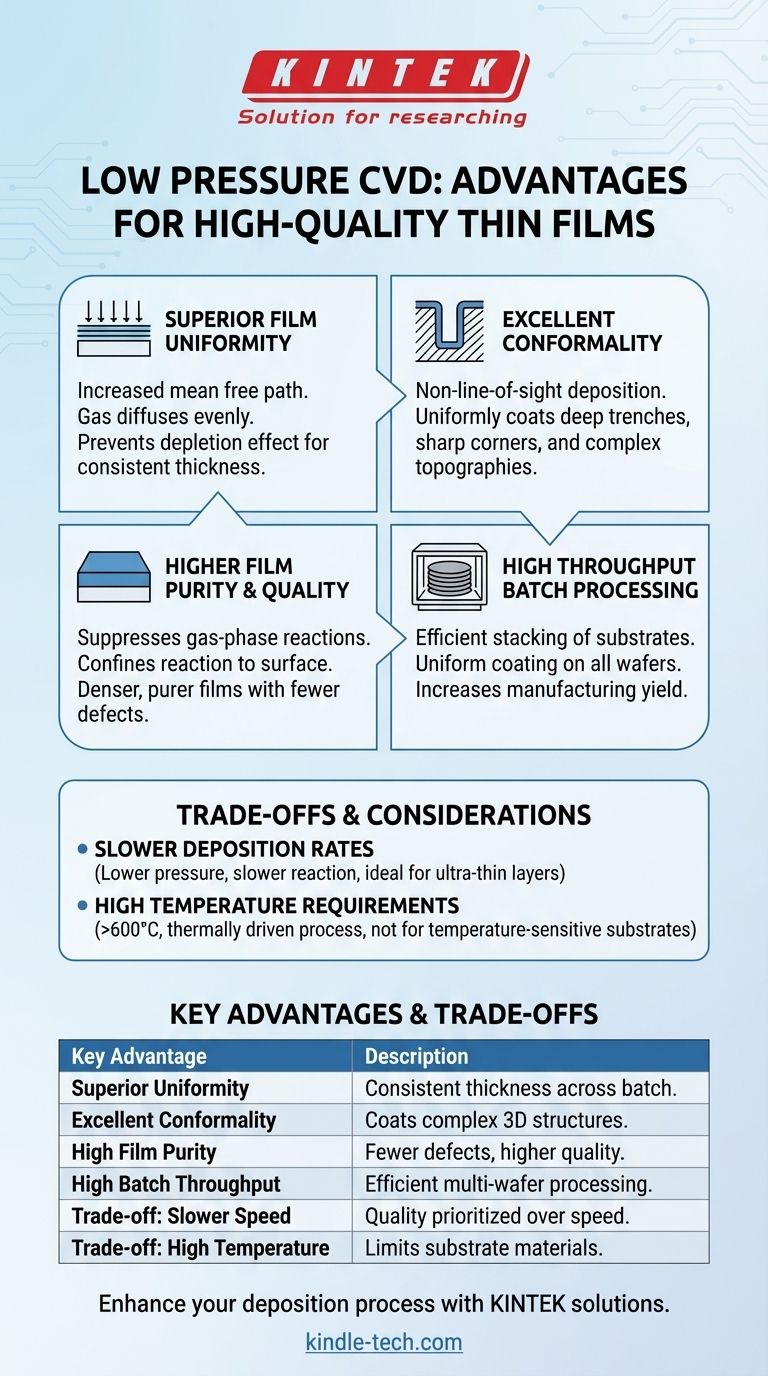

低圧動作の根本的な利点

LPCVDを特徴づけるのは、その亜大気圧の動作環境です。この単一の要因が、他の成膜方法に対する最も重要な利点の源となっています。

優れた膜の均一性

低圧で動作することにより、ガス分子の平均自由行程が増加します。これにより、前駆体ガスが基板表面で反応する前に、反応チャンバー全体に均一に拡散し広がることを可能にします。

これは、「減損効果」(基板バッチの前面でガスが使い果たされ、後方の表面への到達量が減少する現象)を防ぎ、バッチの先頭にある表面と最後尾にある表面が同じ量の材料を受け取ることを保証します。

優れたコンフォーマリティ

コンフォーマリティ(追従性)とは、テクスチャ加工された、または平坦でない表面を均一な厚さでコーティングする膜の能力を指します。LPCVDはこの点で優れています。

成膜が「視線」に依存しないため、ガス前駆体は深いトレンチ、鋭い角、その他の複雑なトポグラフィーに到達し反応することができ、あらゆる場所に一貫した層を形成します。これは現代の集積回路を構築する上で極めて重要です。

高い膜の純度と品質

大気圧下では、気相中で多くの望ましくない副反応が発生し、基板上に堆積して欠陥を引き起こす微小な粒子を生成する可能性があります。

圧力を下げることで、LPCVDはこれらの気相反応を抑制します。化学反応は代わりに高温の基板表面に限定され、不純物が少なく、より高密度で高品質な膜が得られます。

バッチ処理における高いスループット

LPCVDの優れた均一性により、非常に効率的な処理配置が可能になります。シリコンウェーハなどの基板を炉管内に垂直に密着させて積み重ねることができます。

間隔が狭くても、前駆体ガスはウェーハ間を拡散して、すべてのウェーハ上に均一な膜を形成できます。これにより、大規模なバッチ処理が可能になり、製造歩留まりとスループットが劇的に向上します。

LPCVDのトレードオフの理解

どのプロセスも完璧ではありません。LPCVDの利点には、特定のアプリケーションには不向きな特定の運用上の考慮事項が伴います。

成膜速度が遅い

高品質の代償として最も大きいのは速度です。圧力を下げると前駆体分子の濃度が低下し、それが自然に化学反応と膜成膜の速度を遅くします。

これはマイクロエレクトロニクスに必要な超薄膜を作成する場合には許容されますが、非常に厚いコーティングを必要とするアプリケーションには非効率的となる可能性があります。

高温要件

LPCVDは熱駆動プロセスであり、化学反応が基板表面で起こるために必要なエネルギーを供給するために高温(しばしば600℃以上)に依存します。

この高温は大きな制限となる可能性があります。部分的に構築されたデバイスの基層を損傷または変化させる可能性があり、プラスチックなどの温度に敏感な基板とは非互換性があります。

アプリケーションに最適な選択をする

LPCVDを使用するかどうかの決定は、特定のプロセスの優先順位と材料の制約に完全に依存します。

- 膜の品質と均一性が主な焦点である場合:LPCVDは、特に半導体製造における複雑な3D構造のコーティングにおいて、優れた選択肢です。

- 最大の成膜速度が主な焦点である場合:大気圧CVD(APCVD)やプラズマ支援技術などの他の方法を検討する必要があるかもしれませんが、膜品質のトレードオフを覚悟する必要があります。

- 温度に敏感な基板を扱っている場合:LPCVDの高温は不適切であるため、プラズマ支援CVD(PECVD)などの低温代替手段を調査する必要があります。

これらの基本原則を理解することで、エンジニアリング目標に最も合致する成膜技術を自信を持って選択できます。

要約表:

| 主な利点 | 説明 |

|---|---|

| 優れた均一性 | ウェーハバッチ全体で一貫した膜厚のためにガスの減損を最小限に抑えます。 |

| 優れたコンフォーマリティ | 複雑な3D構造、トレンチ、鋭い角を均一にコーティングします。 |

| 高い膜純度 | 気相反応を抑制し、欠陥や不純物を少なくします。 |

| 高いバッチスループット | 密接に間隔をあけた複数のウェーハを同時に効率的に処理できます。 |

| トレードオフ:速度低下 | 低圧により成膜速度が低下し、速度よりも品質を優先します。 |

| トレードオフ:高温 | 高温(しばしば600℃超)が必要であり、温度に敏感な材料の使用が制限されます。 |

半導体または先端材料プロジェクトのために高品質で均一な薄膜の成膜が必要ですか?

KINTEKでは、LPCVDなどのプロセスに必要な正確なラボ機器と消耗品の提供を専門としています。当社の専門知識により、高性能デバイスに不可欠な膜の均一性、コンフォーマリティ、純度を実現できます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の成膜プロセスと製造歩留まりをどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置

- 小型真空熱処理・タングステン線焼結炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

よくある質問

- 化学気相成長(CVD)の技術にはどのようなものがありますか?熱CVD、プラズマCVD、LPCVD手法のガイド

- 水素と窒素の混合雰囲気は、グラフェンの形態にどのように影響しますか?CVD合成制御をマスターする

- Wf/W複合材においてCVD炉はどのような利点がありますか?繊維の延性と界面の完全性を維持すること

- 真空蒸着はどのように機能するのか?材料の薄膜コーティングをマスターする

- テクノロジーにおけるCVDとは?先進材料のための化学気相成長法ガイド

- スパッタリングのエネルギー範囲は?しきい値から最適な成膜まで

- 化学気相成長(CVD)にはどのような種類がありますか?用途に合ったCVD法を選択する

- DLI-MOCVDにおける液体噴射システムの利点は何ですか?安定した高レート成膜を実現