薄膜堆積方法を選択する際、化学気相成長(CVD)が物理気相成長(PVD)に勝る主な利点は、複雑な非視線表面に非常に均一なコーティングを作成できること、およびより広範な材料を使用できる汎用性です。CVDは物理的なプロセスではなく化学的なプロセスであるため、PVDでは遮られてしまう深い穴の内部や複雑な形状にも均一に膜を「成長」させることができます。

CVDの核となる強みは、化学反応に基づいたプロセスであり、複雑な形状に対する優れたコーティング適合性を可能にすることです。しかし、この利点は、主に高い動作温度と危険な材料の取り扱いという大きなトレードオフによって相殺され、多くの用途ではPVDがより適切な選択肢となります。

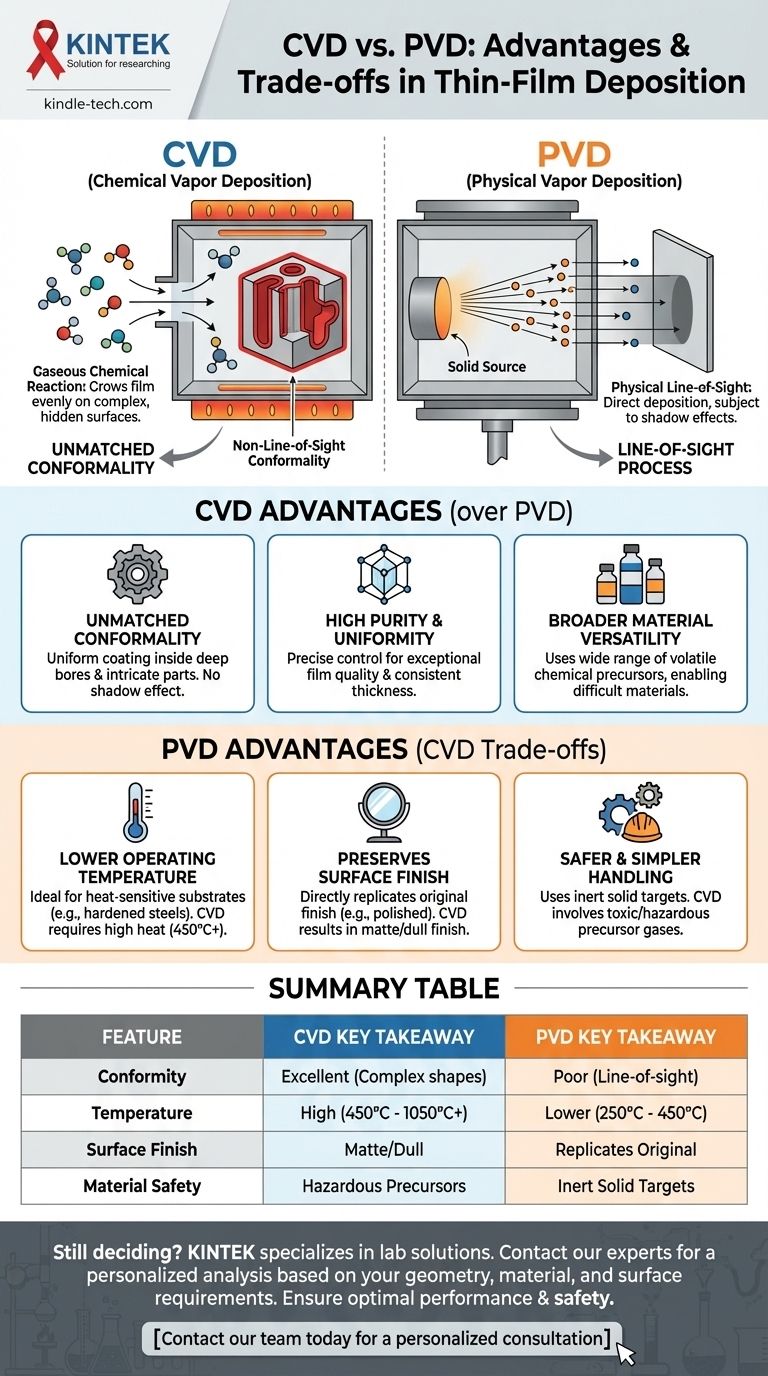

根本的な違い:化学反応 対 物理堆積

各方法の利点を理解するには、まずそれらが根本的にどのように異なるかを把握する必要があります。CVDとPVDの選択は、化学的成長プロセスと物理的コーティングプロセスのどちらを選ぶかということです。

CVDの仕組み:気体による化学反応

CVDでは、1つまたは複数の揮発性前駆体ガスが反応チャンバーに導入されます。これらのガスは、加熱された基板表面で分解・反応し、固体膜を形成します。

このプロセスは、ガス分子が反応する前にあらゆる隅々まで到達できるため、露出した表面全体に結晶層を成長させるようなものです。

PVDの仕組み:視線プロセス

PVDでは、スパッタリングや蒸着などの方法で、固体の原材料が真空中で気化されます。これらの気化した原子は直線的に移動し、基板に物理的に衝突して凝縮し、膜を形成します。

これはスプレー塗装に似ており、スプレーノズルの直接の視線に入らない領域はほとんど、または全くコーティングされず、「シャドウ効果」が生じます。

CVDの主な利点の説明

CVDの化学的性質は、PVDでは不十分な特定のシナリオにおいて明確な利点をもたらします。

比類のない適合性:視線を超えたコーティング

CVDはチャンバー全体を満たすガスに依存するため、視線効果によって制限されません。深い穴、チャネル、および非常に複雑な3D部品の内部に均一で適合性の高いコーティングを堆積させることができます。

これは最も重要な単一の利点であり、複雑な内部形状を持つコンポーネントにCVDを選択する主な理由です。

高純度と均一性

CVDにおける化学反応は、高い精度で制御できます。これにより、非常に高純度の膜を、部品全体にわたって非常に均一な結晶粒構造と厚さで作成することができます。

より広範な材料の汎用性

CVDは、揮発性化学前駆体として供給できるあらゆる元素または化合物に使用できます。これにより、PVDで必要とされる固体ターゲットからの蒸発が非常に困難または非効率な材料に対しても可能性が開かれます。

トレードオフの理解:PVDのケース

CVDの利点には、運用上の大きな課題が伴います。多くの用途では、これらのトレードオフにより、PVDがより実用的で効果的な選択肢となります。

温度の重要な役割

CVDは通常、必要な化学反応を促進するために非常に高い温度(450°Cから1050°C以上)で動作します。PVDははるかに低い温度(250°Cから450°C)で動作します。

この高い熱は、CVDが焼き入れ鋼やアルミニウム合金など、多くの基板材料の特性を損傷または変化させる可能性があることを意味します。PVDは、仕上げ済みで熱に敏感なコンポーネントのコーティングのデフォルトの選択肢です。

表面仕上げと美観

PVDは基板の元の表面仕上げを直接再現します。研磨された部品にPVDをコーティングすると、その研磨された状態が維持されます。

CVDは、その結晶成長プロセスにより、通常、マットまたは鈍い仕上げになります。CVDコーティングされた部品に研磨された外観を実現するには、費用と時間のかかる後処理が必要です。

安全性と取り扱いに関する懸念

多くのCVDプロセスで使用される前駆体ガスは、毒性、自然発火性、または腐食性である可能性があります。これには、複雑で高価な安全プロトコル、保管、および取り扱いインフラストが必要です。

PVDは固体で不活性なターゲット材料を使用するため、材料の取り扱いという観点から、根本的により安全でシンプルなプロセスです。

目標に合った適切な選択をする

あなたの決定は、コンポーネントと材料の譲れない要件によって左右されなければなりません。

- 複雑な内部形状のコーティングや可能な限り最高の純度を達成することが主な焦点である場合:CVDは、その非視線、化学反応ベースの堆積により、優れた選択肢です。

- 熱に敏感な材料のコーティングや特定の表面仕上げの維持が主な焦点である場合:PVDは、その低い動作温度と直接堆積の性質により、より実用的で安全な選択肢です。

- 一般的な用途における運用上のシンプルさと安全性が主な焦点である場合:PVDは、装置、材料の取り扱い、および後処理の要件に関して、参入障壁が低いです。

CVDの適合性とPVDの低温汎用性というこの核心的なトレードオフを理解することで、材料の限界と製品の最終機能に合致する技術を自信を持って選択できます。

要約表:

| CVDの利点 | 主なポイント |

|---|---|

| 適合性 | 複雑な非視線表面(例:深い穴)を均一にコーティングします。 |

| 材料の汎用性 | 気体前駆体を介して、より広範な材料を使用します。 |

| 膜の純度と均一性 | 高純度で均一な結晶粒構造と厚さを可能にします。 |

| トレードオフ:温度 | 高い熱(450°C以上)を必要とし、熱に敏感な基板を損傷する可能性があります。 |

| トレードオフ:表面仕上げ | PVDの直接再現とは異なり、通常はマットな仕上げになります。 |

特定の用途でCVDとPVDのどちらにするか、まだ迷っていますか?

KINTEKは、研究室のニーズに応える実験装置と消耗品を専門としています。当社の専門家は、複雑な形状にCVDの比類ない適合性が必要な場合でも、熱に敏感な材料にPVDの低温汎用性が必要な場合でも、お客様のプロジェクトの要件を分析するお手伝いをします。最適な性能、安全性、効率を確保するために、薄膜堆積プロセスを強化する適切なソリューションを提供します。

今すぐ当社のチームにご連絡いただき、個別相談を受けて、KINTEKがお客様の研究室の成功のために正しい選択をするお手伝いをさせてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉