本質的に、熱処理は材料の物理的および機械的特性を意図的に変化させるために使用される強力な冶金プロセスです。鋼などの材料を制御された加熱および冷却サイクルにさらすことにより、強度、硬度、延性などの特性を向上させたり、内部応力を除去して機械加工性を向上させたりすることができます。ただし、選択された特定のプロセスには、表面仕上げ、コスト、プロセスの複雑さに関して重要なトレードオフが生じます。

熱処理により、材料の最高の性能ポテンシャルを引き出すことができます。中心的な課題は、それを使用すべきかどうかではなく、望ましい特性の向上と、その方法の固有の限界およびコストとのバランスを正しく取る「どの」プロセスを選択するかということです。

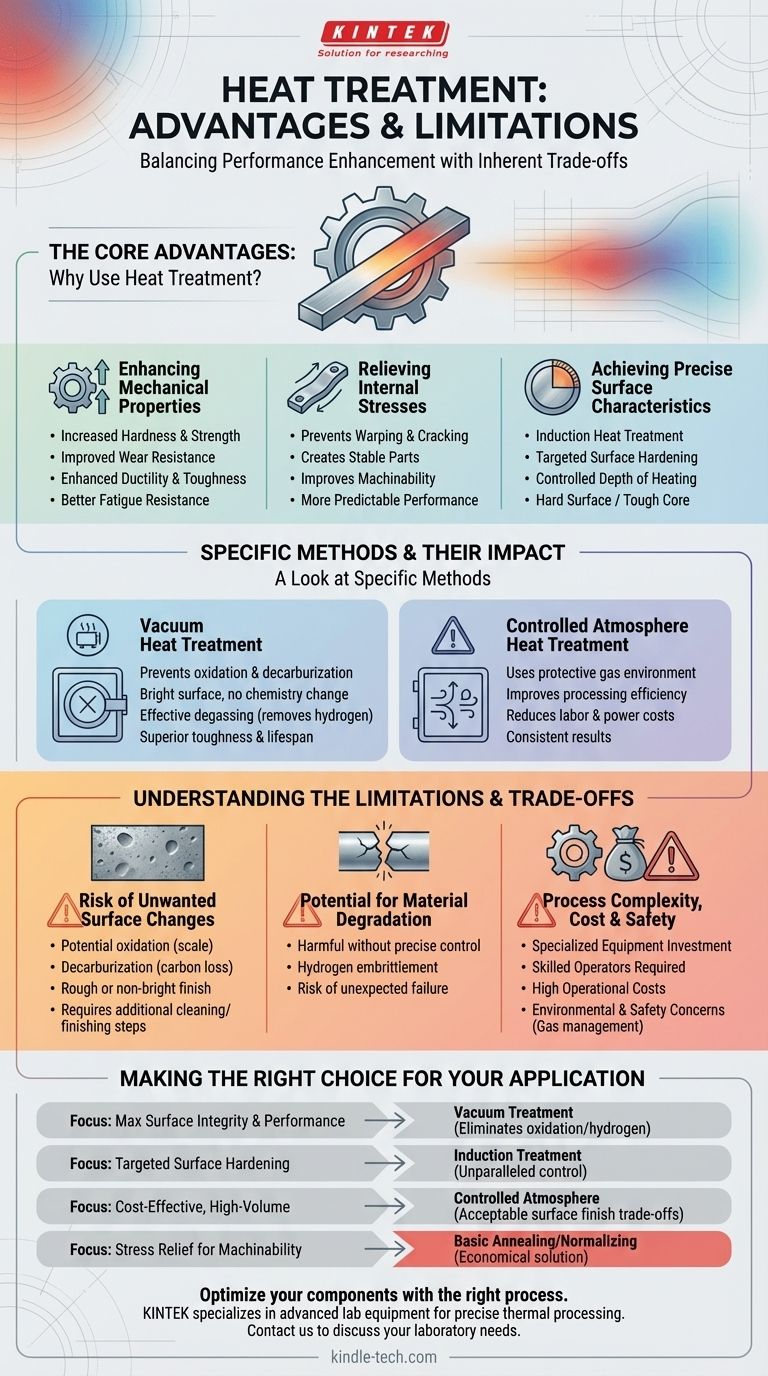

主な利点:熱処理を使用する理由

熱処理は単一のプロセスではなく、それぞれが特定の工学的目標を達成するために設計された一連の技術です。すべてのコンポーネントで必要とされるわけではありませんが、性能が重要である場合にはその利点は非常に大きいです。

機械的特性の向上

熱処理の最も一般的な理由は、材料の機械的性能を向上させることです。これには、摩耗や接触応力にさらされるコンポーネントの硬度と耐摩耗性を高めることが含まれます。

逆に、プロセスを使用して延性と靭性を高め、材料の脆性を低下させ、衝撃下での破壊に対する耐性を高めることができます。

内部応力の除去

溶接、鋳造、熱間加工などの製造プロセスは、材料内にかなりの内部応力を引き起こす可能性があります。

これらの応力は、反り、亀裂、または早期の破損につながる可能性があります。熱処理によりこれらの応力を除去し、より安定し予測可能で、はるかに正確に機械加工できる部品を作成できます。

正確な表面特性の実現

一部の用途では、部品の表面にのみ必要な特性が求められます。誘導熱処理などのプロセスは、驚くほどの精度を提供します。

電気電流の周波数を調整することで、加熱の深さを正確に制御できます。これにより、硬く耐摩耗性のある表面を作成しながら、より柔らかく靭性のあるコアを維持し、部品を特定の機能に最適化できます。

特定の熱処理法を見てみる

個々の方法を見ると、利点と限界がより明確になります。プロセスの選択が最終的な結果に直接影響します。

真空熱処理

この方法は真空中で実行され、優れた利点をもたらします。これにより、酸化と脱炭が完全に防止され、部品の表面が明るく保たれ、化学組成が変わらないことが保証されます。

真空炉は脱ガスにも非常に効果的であり、脆性の原因となる水素などの閉じ込められた元素を除去します。これにより、優れた靭性、疲労耐性、および全体的なコンポーネントの寿命が得られます。

制御雰囲気熱処理

この技術は、加熱中に部品を保護するために特定のガス環境を使用することを含みます。これにより、処理効率が大幅に向上し、古い方法と比較して人件費を削減できます。

雰囲気を制御することにより、電力と補助材料の消費を抑えて一貫した結果を得ることができ、より費用対効果の高い生産サイクルにつながります。

限界とトレードオフの理解

利点にもかかわらず、熱処理は万能の完璧な解決策ではありません。情報に基づいた決定を下すためには、欠点を理解することが不可欠です。

望ましくない表面変化のリスク

真空処理はきれいな表面をもたらしますが、他の方法では逆の結果になる可能性があります。たとえば、制御雰囲気熱処理では、粗いまたは光沢のない表面になることがあります。

これには追加の洗浄または仕上げ工程が必要となり、製造プロセスに時間とコストが追加されます。

材料劣化の可能性

プロセスが正確に制御されていない場合、熱処理は材料に害を及ぼす可能性があります。保護雰囲気や真空がないと、表面が酸化(スケール化)したり、脱炭(炭素の損失)したりして、硬度と疲労寿命が低下する可能性があります。

さらに、特定のプロセスにより水素などの元素が導入され、水素脆性と予期せぬ故障のリスク増加につながる可能性があります。

プロセスの複雑さとコスト

高度な熱処理方法には、真空炉、誘導コイル、ガス管理システムなどの特殊な機器への多額の投資が必要です。

これらのプロセスには、複雑な変数を管理するための熟練したオペレーターも必要であり、全体的な運用コストが増加します。特性向上の利点が、この追加費用を正当化する必要があります。

環境および安全上の懸念

一部の方法、特に制御雰囲気処理には、ガスの使用、保管、回収に関連する複雑な課題があります。

これらの産業ガスを安全かつ環境に配慮した方法で管理することは、運用上の複雑さと規制遵守のもう一つの層を追加します。

アプリケーションに最適な選択

適切な熱処理プロセスを選択するには、その技術の強みと主要な工学的目標を一致させる必要があります。

- 主な焦点が最高の表面完全性と機械的性能である場合:真空熱処理は、酸化と水素脆性を排除するため、優れた選択肢です。

- 主な焦点が高度な精度によるターゲットを絞った表面硬化である場合:誘導熱処理は、硬化の深さと位置に関して比類のない制御を提供します。

- 主な焦点が費用対効果の高い大量生産である場合:表面仕上げのトレードオフを受け入れられる限り、制御雰囲気処理は良い選択肢となり得ます。

- 主な焦点が機械加工性の向上のための応力除去のみである場合:基本的な焼鈍または正規化プロセスが、高度な方法よりも十分で経済的であることがよくあります。

最終的に、各熱処理プロセスの利点と限界を理解することで、より賢明で効果的な工学的決定を下すことができます。

要約表:

| 利点 | 限界 |

|---|---|

| 硬度、強度、耐摩耗性の向上 | 表面の酸化/脱炭のリスク |

| 安定性のための内部応力の除去 | 水素脆性の可能性 |

| 正確な表面硬化(例:誘導) | 特殊で高価な機器が必要 |

| 真空処理によるクリーンで明るい表面 | プロセスの複雑さと運用コストの増加 |

| 疲労耐性と部品寿命の向上 | ガス使用に伴う環境・安全上の懸念 |

適切な熱処理プロセスでコンポーネントを最適化しましょう。真空、誘導、制御雰囲気法間の選択は、性能、コスト、表面品質のバランスを取る上で重要です。KINTEKは、正確な熱処理のための高度なラボ機器と消耗品の専門家です。私たちの専門知識により、最高の硬度、応力除去、または優れた表面完全性など、目的の材料特性を確実に達成できます。 今すぐお問い合わせいただき、お客様固有のラボのニーズについてご相談の上、当社のソリューションがお客様の結果をどのように向上させることができるかをご確認ください。 [#ContactForm]

ビジュアルガイド