ろう付けと溶接の根本的な選択は、プロジェクトの優先順位によって決まります。ろう付けは、母材の融点より低い温度でフィラーメタルを使用するため、異種材料の接合や熱歪みの最小化に優れています。対照的に、溶接は母材自体を溶融させることで、より強く、耐熱性の高い接合部を形成するため、高応力のかかる構造用途に最適です。

核心的な違いは単純です。溶接は母材を溶かして接合部を形成するのに対し、ろう付けは母材を溶かさずにフィラーメタルを使用して接合します。この単一の区別が、材料適合性から最終的な接合強度に至るまで、各プロセスのすべての長所と短所を決定します。

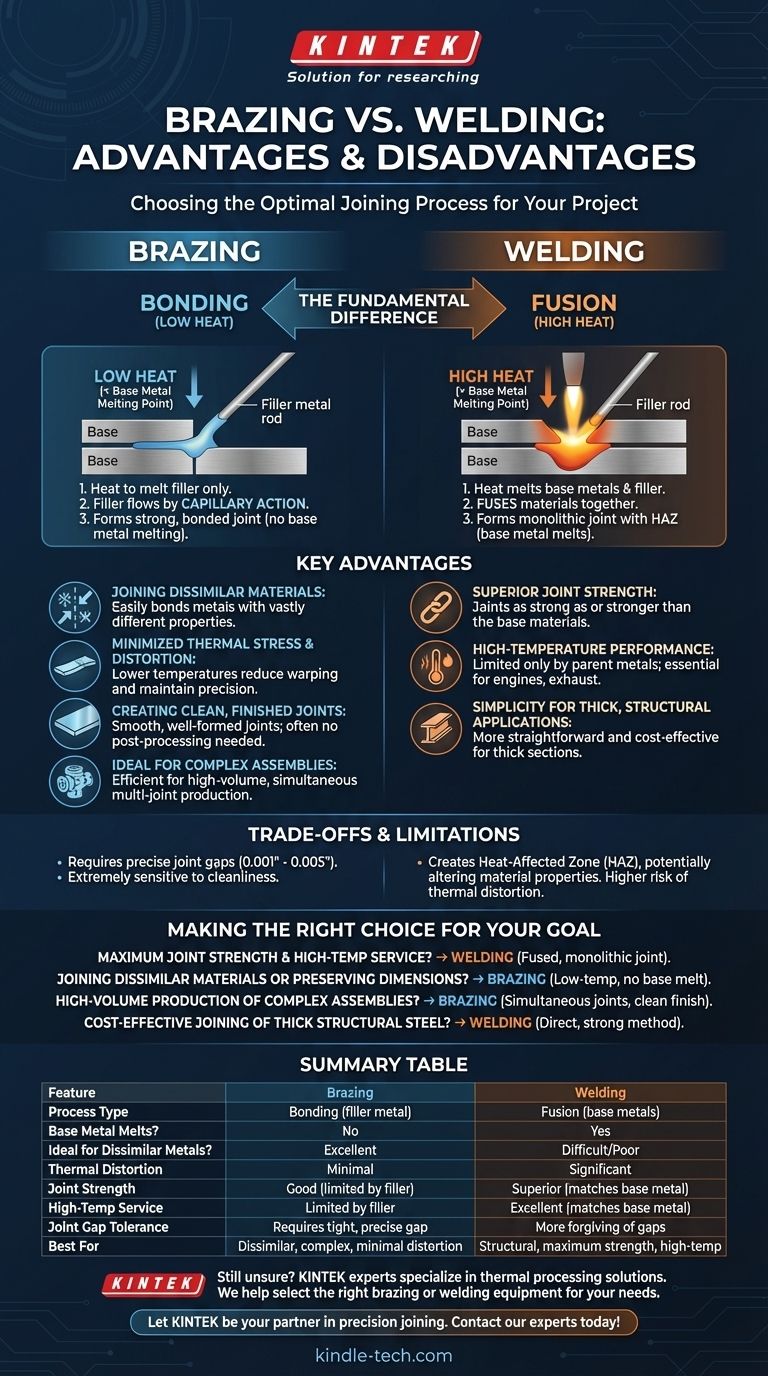

根本的な違い:融着と接合

長所を比較する前に、プロセスの仕組みを理解することが不可欠です。一方は融着プロセスであり、もう一方は接合プロセスです。

溶接:一体化した接合部の作成

溶接は、高エネルギー熱源(アークや炎など)を使用して、多くの場合フィラー材とともに母材のエッジを溶かします。これらの溶融した材料が混ざり合い、凝固して、単一の連続した金属片を形成します。

これにより、接合部が事実上、母材の新しい鋳造金属部分となる冶金的な接合が生まれます。

ろう付け:毛細管現象の利用

ろう付けでは、母材をフィラー合金が溶けるのに十分な温度まで加熱しますが、母材自体の融点よりは低い温度に保ちます。

溶融したフィラーは、毛細管現象によって部品間の狭い隙間に引き込まれます。冷却すると凝固し、強力な高強度金属接着剤のように強固な接合部を形成します。

ろう付けの主な利点

ろう付けの低温・非融着プロセスは、特定の用途にとって極めて重要な独自の利点を提供します。

異種材料の接合

これはおそらくろう付けの最大の強みです。母材が溶けないため、銅と鋼、または超硬合金と工具シャンクのように、特性や融点が大きく異なる材料を容易に接合できます。異種金属の溶接は、困難であるか、不可能な場合が多いです。

熱応力と歪みの最小化

溶接の強烈で局所的な熱は、大きな熱応力を発生させ、反り、亀裂、寸法精度の低下を引き起こす可能性があります。ろう付けはより低い温度を使用し、アセンブリ全体をより均一に加熱することが多いため、歪みのリスクが劇的に減少します。これは、デリケートな部品や高精度部品にとって不可欠です。

クリーンで仕上げられた接合部の作成

ろう付けされた接合部は通常滑らかで良好な形状をしており、ほとんど、あるいは全く後処理や研削を必要としません。これは、酸化物のない非常にクリーンで高品質な接合部を生成する真空ろう付けのような制御雰囲気プロセスで特に当てはまります。

複雑な多接合アセンブリへの理想的

ろう付けは、自動化や大量生産に適しています。複数の接合部を持つアセンブリ全体をフィラー材で準備し、炉内で加熱することで、すべての接合部を同時に効率的に行うことができます。

溶接の主な利点

強度と耐熱性が主な懸念事項である場合、溶接の融着プロセスがしばしば優れた選択肢となります。

優れた接合強度

溶接は母材を融着させるため、結果として得られる接合部は母材自体と同等か、それ以上の強度を持つことができます。ろう付けされた接合部の強度は、通常母材よりも低いフィラー合金の強度によって制限されます。

高温性能

溶接された接合部の高温での性能は、母材によってのみ制限されます。一方、ろう付けされた接合部は、サービス温度がフィラー合金の融点に近づくと使用できません。これにより、エンジンや排気システムのような高温用途には溶接が不可欠になります。

厚い構造用途の簡素化

建築や重機製造における厚い金属部分の接合には、溶接の方が一般的に簡単でコスト効率が高いです。溶接は、ろう付けよりも接合部の準備精度が低く、広い隙間に対して寛容です。

トレードオフと制限の理解

どちらのプロセスも万能ではありません。選択は常に、特定の用途に対する競合する要件のバランスを取る問題です。

接合設計へのろう付けの依存性

ろう付けは、適切に設計された接合部に決定的に依存します。毛細管現象が効果的に機能するためには、部品間の隙間が狭く一貫している(通常0.001インチから0.005インチ)必要があります。フィッティングが悪いと、弱かったり不完全な接合部になります。

材料特性への溶接の影響

溶接の強烈な熱は、溶接部周辺の母材に熱影響部(HAZ)を生成します。この領域は金属の微細構造を変化させ、適切に制御されない場合、強度、延性、または耐食性を低下させる可能性があります。ろう付けは母材の特性に与える影響がはるかに小さいです。

ろう付けにおける清浄度の重要な役割

ろう付けには完全に清浄な表面が必要です。油分、汚れ、酸化物が存在すると、フィラーメタルが母材に「濡れ」て接合部に流れ込むのを妨げ、失敗につながります。清浄度は溶接にとっても重要ですが、ろう付けは汚染に対してはるかに許容度が低いです。

目標に合わせた正しい選択

正しいプロセスを選択するには、最も重要な要件を特定してください。

- 最大の接合強度と高温サービスが主な焦点の場合: 溶接は明確な選択肢です。その融着された一体構造の接合部は、比類のない強度と耐熱性を提供します。

- 異種材料の接合または部品寸法の保持が主な焦点の場合: ろう付けが優れています。その低温プロセスは母材の溶融を避け、熱歪みを最小限に抑えます。

- 仕上げ外観を持つ複雑なアセンブリの大量生産が主な焦点の場合: ろう付け(特に炉ろう付け)により、後処理を最小限に抑えながら複数の接合部を同時に行うことができます。

- 厚い単純な構造用鋼のコスト効率の高い接合が主な焦点の場合: 溶接は必要な強度を提供し、これらの用途では最も直接的で経済的な方法であることがよくあります。

結局のところ、溶接は新しい構造を作り出し、ろう付けは結合を作り出すということを理解することが、プロジェクトのために各手法の独自の強みを活用するための鍵となります。

要約表:

| 特徴 | ろう付け | 溶接 |

|---|---|---|

| プロセスタイプ | 接合(フィラーメタル) | 融着(母材) |

| 母材は溶けるか? | いいえ | はい |

| 異種金属に最適か? | 優れている | 困難/不向き |

| 熱歪み | 最小限 | 著しい |

| 接合強度 | 良好(フィラーに限定される) | 優れている(母材に匹敵) |

| 高温サービス | フィラーの融点に限定される | 優れている(母材に匹敵) |

| 隙間の許容度 | 狭く正確な隙間が必要 | 隙間に寛容 |

| 最適用途 | 異種材料、複雑なアセンブリ、歪みの最小化 | 構造用途、最大の強度、高温使用 |

まだ、どの接合プロセスがあなたの用途に適しているかわからない場合?

KINTEKの専門家は、あなたの研究室および製造ニーズに最適な熱処理ソリューションを提供することに特化しています。あなたのプロジェクトがろう付けの精度を必要とするか、溶接の強度を必要とするかにかかわらず、成功裏の結果を確実にするために適切な機器と消耗品の選択をお手伝いします。

KINTEKを精密接合におけるあなたのパートナーにしましょう。 今すぐ専門家にご連絡いただき、個別相談をご利用ください!

ビジュアルガイド