金属の5つの主要な熱処理プロセスは、焼き入れ、焼き戻し、焼きなまし、焼ならし、浸炭硬化です。 それぞれが、金属の内部構造を意図的に変化させるように設計された、高度に制御された加熱および冷却サイクルです。目標は、硬度、靭性、延性などの機械的特性を操作して、特定の用途の正確な要求に合わせることです。

熱処理は、金属を漠然と「強くする」ことではありません。金属の結晶微細構造を制御することで、硬度と靭性の間のトレードオフを正確に調整し、予測可能な工学的結果を達成することです。

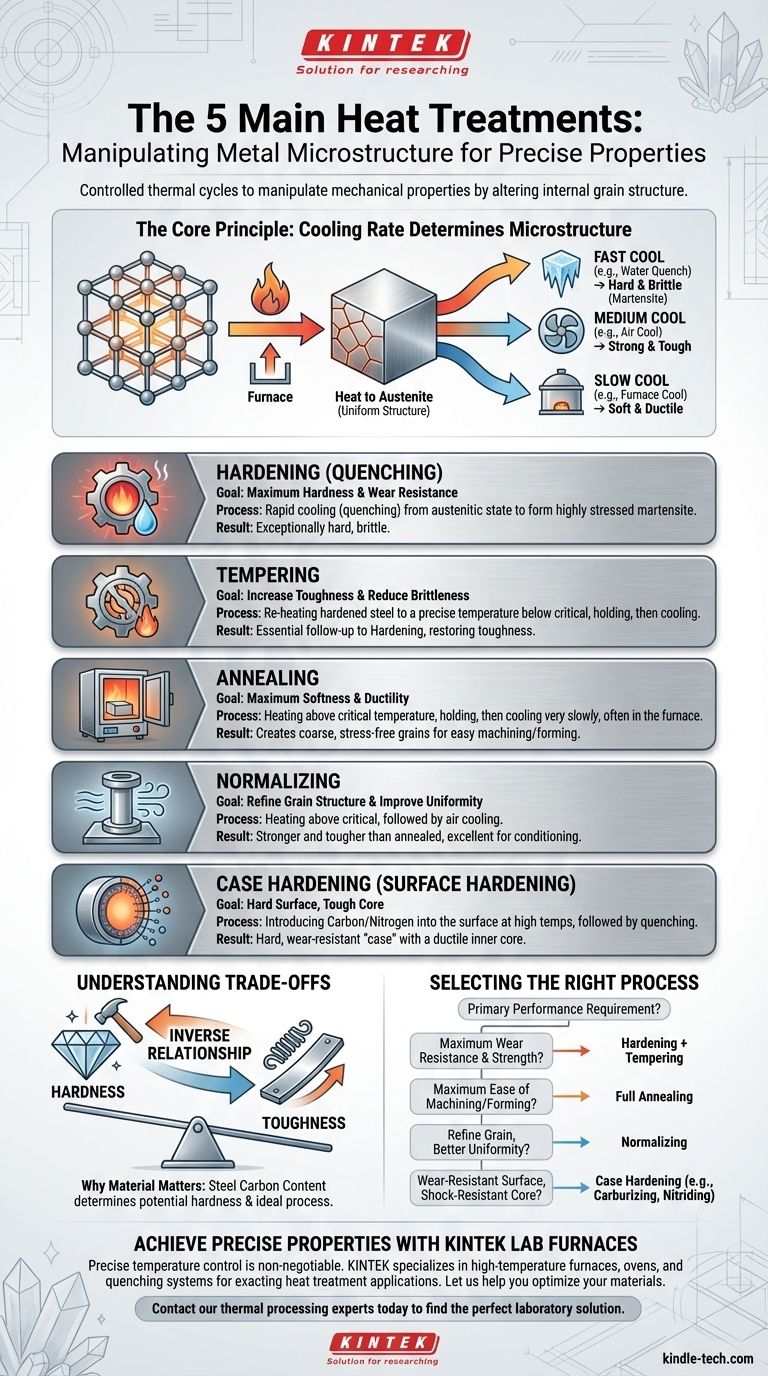

核心原理:微細構造の操作

熱処理を理解するには、まず固体金属が「結晶粒構造」と呼ばれる内部結晶構造を持っていることを理解する必要があります。これらの結晶粒のサイズ、形状、組成が金属の機械的特性を決定します。

温度と時間の役割

鋼部品を臨界温度(「オーステナイト化」温度)以上に加熱すると、その結晶構造は均一な固溶体であるオーステナイトに変態します。次に何が起こるかは、冷却速度によって完全に決まります。

冷却速度の決定的な影響

金属がオーステナイト状態から冷却される速度によって、特定の最終微細構造が固定されます。非常に速い冷却は硬い構造を作り、非常に遅い冷却は軟らかい構造を作ります。各主要プロセスは、この冷却速度を制御するための定義された方法にすぎません。

5つの主要プロセスの内訳

各プロセスは、特定の加熱および冷却プロファイルに従うことで、明確な結果を目標とします。これらはしばしば別々に議論されますが、焼き入れと焼き戻しのようなプロセスはほとんど常に一緒に使用されます。

1. 焼き入れ (Quenching)

焼き入れは、鋼部品の最大の硬度と耐摩耗性を達成するために設計されたプロセスです。

部品は臨界温度以上に加熱されてオーステナイトを形成し、その後、水、油、塩水などの焼入れ媒体に浸すことで極めて急速に冷却されます。これにより、炭素原子が高度にひずんだ針状の結晶構造であるマルテンサイトに「凍結」され、これは非常に硬く脆いです。

2. 焼き戻し (Tempering)

焼き入れだけされた部品は、ほとんどの実用的な用途には脆すぎます。焼き戻しは、靭性を回復させるための不可欠な後続プロセスです。

焼き入れされた部品は、臨界点より低い正確な温度に再加熱され、特定の時間保持されます。このプロセスにより、マルテンサイト構造内の内部応力が緩和され、硬度はわずかに低下しますが、靭性と延性が劇的に向上します。

3. 焼きなまし (Annealing)

焼きなましは、金属を可能な限り軟らかく、延性にするために使用されるプロセスです。

金属は臨界温度以上に加熱され、均一な温度を確保するために保持された後、通常は炉内で冷却されることで非常にゆっくりと冷却されます。このゆっくりとした冷却により、結晶粒が粗く、応力のない構造に再形成され、機械加工、成形、またはプレス加工が容易になります。

4. 焼ならし (Normalizing)

焼ならしは、結晶粒構造を微細化し、圧延状態や焼きなまし状態よりも均一で望ましい硬度と強度の組み合わせを作り出すために使用されるプロセスです。

部品は臨界温度以上に加熱され、その後、静止空気中で冷却されます。この冷却速度は炉内冷却(焼きなまし)よりも速いですが、焼入れ(焼き入れ)よりもはるかに遅いです。結果として得られるのは、焼きなましされた部品よりも強く、靭性の高い微細な結晶粒構造であり、最終的な焼き入れプロセスの前の優れた調整処理となります。

5. 浸炭硬化 (Case Hardening / Surface Hardening)

浸炭硬化は、非常に硬く耐摩耗性の高い外面(「ケース」)と、より軟らかく靭性の高い内部コアという、2つの異なる特性を持つ部品を作成します。

これは通常、単純な焼き入れでは硬化できない低炭素鋼に対して行われます。このプロセスには、高温で鋼の表面に炭素(浸炭)または窒素(窒化)などの元素を導入することが含まれます。この化学変化の後、部品は焼き入れされ、高炭素の表面層のみが硬化し、低炭素のコアは靭性と延性を保ちます。

トレードオフの理解

熱処理の選択は常に、妥協を管理する作業です。最も基本的なトレードオフは、硬度と靭性の間です。

逆の関係

硬度は、材料が摩耗や圧痕に抵抗する能力です。靭性は、破壊することなくエネルギーを吸収し、変形する能力です。ほとんどの鋼の場合、これら2つの特性は逆の関係にあります。

焼き入れのようなプロセスで硬度を高めると、材料の靭性が低下し、より脆くなります。焼き戻しや焼きなましのようなプロセスで靭性を高めると、硬度が低下します。

材料選択が重要な理由

これらのプロセスの有効性は、材料の化学組成に完全に依存します。鋼にとって最も重要な要素は、その炭素含有量です。

高炭素鋼は焼き入れによって非常に硬くなる可能性がありますが、低炭素鋼は浸炭硬化のようなプロセスなしでは大幅に硬化しません。特定の合金組成によって、必要な理想的な温度、保持時間、冷却速度が決まります。

用途に応じた適切なプロセスの選択

熱処理の選択は、完成部品の主要な性能要件によって直接決定されるべきです。

- 最大の耐摩耗性と強度を重視する場合:焼き入れ(クエンチング)の直後に焼き戻しを行い、必要な靭性を回復させます。

- 最大の機械加工性または冷間成形性を重視する場合:完全焼きなましを選択して、材料を可能な限り軟らかい状態にします。

- 生部品の結晶粒構造を微細化し、均一性と機械加工性を向上させる場合:焼ならしが正しい選択です。

- 耐摩耗性の表面と耐衝撃性のコアを重視する場合:浸炭または窒化のような浸炭硬化プロセスが必要です。

最終的に、熱処理を習得することは、制御された熱サイクルを使用して、目の前の作業に正確な微細構造を生成する方法を理解することです。

要約表:

| プロセス | 主な目標 | 主な特徴 |

|---|---|---|

| 焼き入れ | 最大の硬度と耐摩耗性 | マルテンサイトを形成するための急速冷却(クエンチング) |

| 焼き戻し | 靭性の向上と脆性の低減 | 焼き入れされた鋼を臨界点以下の特定の温度に加熱 |

| 焼きなまし | 最大の軟らかさと延性 | 非常にゆっくりとした冷却(多くの場合炉内) |

| 焼ならし | 結晶粒構造の微細化と均一性の向上 | 焼きなましよりも強く、靭性の高い結果を得るための空冷 |

| 浸炭硬化 | 硬い表面、靭性の高いコア | 焼き入れ前に表面に炭素/窒素を追加 |

KINTEKラボ用炉で正確な材料特性を実現

適切な熱処理を選択し実行することは、部品の性能にとって極めて重要です。用途が焼き入れによる極限の硬度、焼きなましによる機械加工性、または浸炭硬化による耐摩耗性表面を必要とする場合でも、正確な温度制御は譲れません。

KINTEKは、これらのプロセスを習得するために必要なラボ機器を専門としています。 当社の高温炉、オーブン、焼入れシステムは、焼き入れ、焼き戻し、焼きなまし、焼ならし、浸炭硬化の用途に必要な厳密な制御と均一性のために設計されています。

お客様の材料最適化をお手伝いいたします。今すぐ当社の熱処理専門家にご連絡ください。特定の熱処理の課題について話し合い、最適なラボソリューションを見つけましょう。

ビジュアルガイド