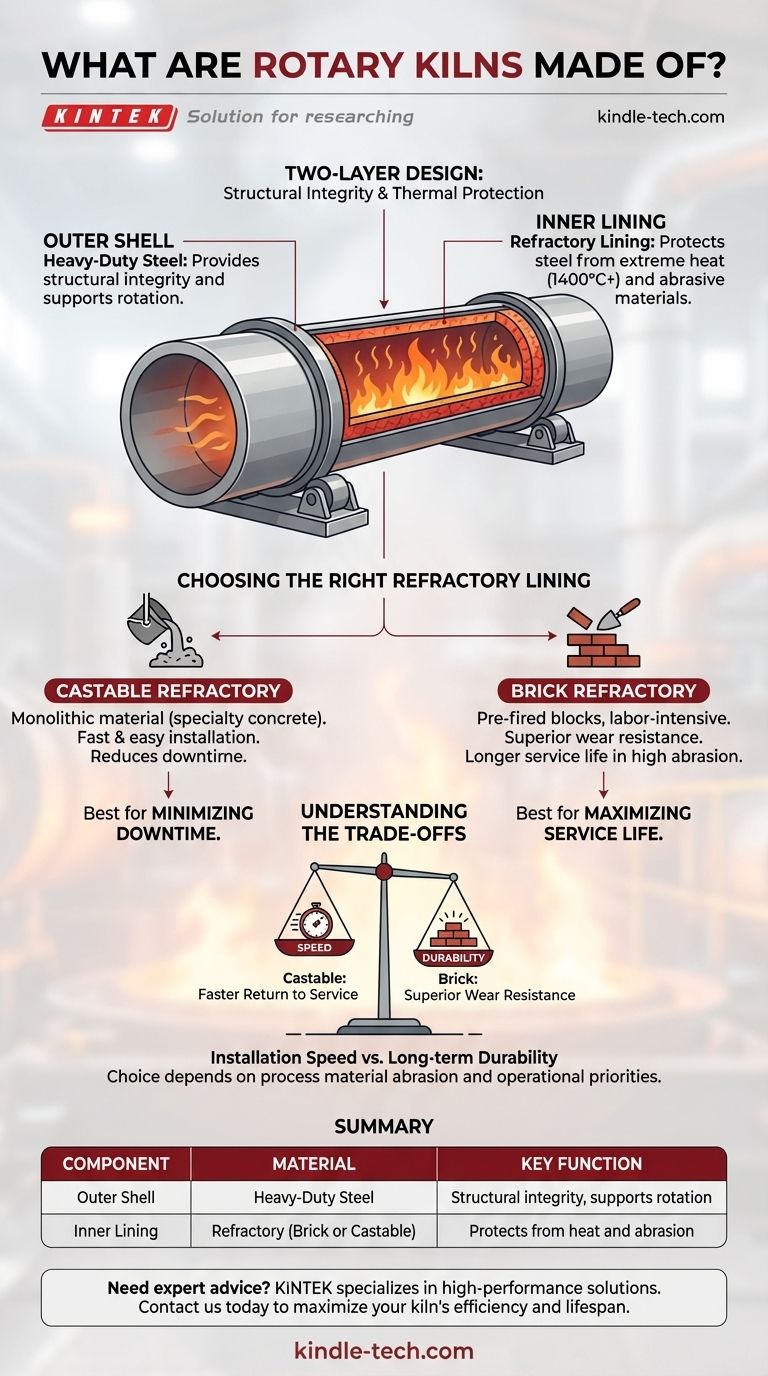

基本的に、ロータリーキルンは主に2つの材料で構成されています。強力な外側の鋼製シェルと、非常に耐久性のある内側の耐火物ライニングです。この二層構造は、キルンの機能の基本であり、産業用熱処理に必要な極端な内部条件に耐えながら、キルンが構造的完全性を維持できるようにします。

ロータリーキルンの材料の選択は単一の選択ではなく、戦略的なバランスです。外側の鋼製シリンダーが構造を提供し、内部の耐火物ライニング(キャスタブルまたはレンガ)は、プロセスの材料から発生する激しい熱と摩耗からその構造を保護するために特別に選択されます。

基本的な二層構造

ロータリーキルンの構造は、連続的に回転しながら極めて高温で材料を封じ込め、処理するという運転要求に直接対応したものです。これは、堅牢な二部構成のシステムによって達成されます。

外殻:構造用鋼

キルンの主要部分は、高耐久性鋼で作られた大きな円筒形のチューブです。このシェルは、支持ローラーをまたぎ、回転中に形状を維持するために必要な構造的剛性を提供します。

鋼は強度と耐久性のために選ばれ、装置全体の背骨を形成します。この鋼製シリンダーがモーターによってわずかに傾けられ、回転することで、材料が一方の端からもう一方の端へゆっくりと移動できるようになります。

内張り:保護用耐火物

鋼製シェルをプロセスに直接さらすことはできません。微粉炭などの燃料による激しい熱や、セメントクリンカーなどの材料の研磨性により、すぐに破壊されてしまいます。

これを解決するために、鋼製シェルの内側は耐火物ライニングで覆われます。この層は熱的および物理的なシールドとして機能し、2550°F(1400°C)を超える温度や、転動する固体による絶え間ない摩耗から鋼を保護します。

適切な耐火物ライニングの選択

耐火物材料の選択は、性能と運転寿命に直接影響するため、キルンの設計とメンテナンスにおいて最も重要な決定の1つです。主な選択肢は、キャスタブルとレンガの2つです。

キャスタブル耐火物

キャスタブル耐火物は、高性能の特殊コンクリートに似た一枚構造の材料です。混合された後、キルンシェルの内部に流し込まれるか吹き付けられ、硬化して固体の一体型のライニングを形成します。

その主な利点は、設置の迅速性と容易さであり、メンテナンスや修理サイクルの間のダウンタイムを大幅に短縮できます。

レンガ耐火物

レンガ耐火物は、熟練した石工によって個別に設置され、ぴったりと密着したライニングを形成する、予備焼成された高密度ブロックで構成されています。この方法は、キャスタブルを使用するよりも手間と時間がかかります。

しかし、耐火レンガは一般的に優れた耐摩耗性を提供するため、プロセス材料による高い摩耗を経験する領域では好まれます。

トレードオフの理解

どちらのライニングタイプも化学組成が類似している場合、価格は同等ですが、真の違いはそれらの性能特性と設置に必要な労力にあります。

設置速度 対 耐久性

中心となるトレードオフは、設置速度と長期的な耐久性の間です。キャスタブルライニングはキルンをより早く稼働状態に戻すことができ、これは生産損失を最小限に抑える上で重要な要素です。

レンガライニングは設置に時間がかかりますが、摩耗の激しい用途ではより長い耐用年数を提供することが多く、キルンの寿命を通じて再ライニングのためのシャットダウンを減らすことにつながります。

プロセス材料の影響

キルン内で処理される材料は決定的な要因となります。鉄鉱石ペレットや特定の種類のセメントクリンカーのような極度に研磨性の高い材料の場合、レンガ耐火物の優れた機械的強度がしばしば必要とされます。

あまり研磨的でないプロセスや、キルン内で摩耗が少ないセクションでは、キャスタブル耐火物が十分に適切で費用対効果の高いソリューションとなることがあります。選択は、ライニングの特性をプロセスの特定の要求に合わせることにかかっています。

アプリケーションに最適な選択をする

最適な材料の選択は、お客様の運転上の優先順位と熱処理プロセスの特定の性質に完全に依存します。

- 設置中のダウンタイムの最小化を最優先する場合:キャスタブル耐火物は、より迅速な一体型適用により、優れた選択肢となります。

- 研磨性の高い材料でサービス寿命を最大化することを最優先する場合:レンガ耐火物は機械的摩耗に対する最高の耐性を提供し、過酷な条件下でより長く持続することがよくあります。

- 全体的な構造的完全性を最優先する場合:これは譲れないものであり、操作の特定の回転応力と負荷を処理するように設計された適切に設計された鋼製シェルに依存します。

結局のところ、鋼製シェルと耐火物ライニングの相互作用を理解することが、ロータリーキルンの信頼性と効率性を確保するための鍵となります。

要約表:

| コンポーネント | 材料 | 主な機能 |

|---|---|---|

| 外殻 | 高耐久性鋼 | 構造的完全性を提供し、回転を支える |

| 内張り | 耐火物(レンガまたはキャスタブル) | 鋼を極度の熱と研磨性材料から保護する |

ロータリーキルンに最適な材料の選択について専門的なアドバイスが必要ですか? KINTEKは、高性能ラボ機器および産業用熱処理ソリューションを専門としています。当社のチームは、キルンの効率と寿命を最大化するための最適な耐火物ライニングと構造コンポーネントの選択をお手伝いします。お客様の特定のアプリケーションのニーズについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 活性炭再生用小型電気ロータリーキルン(回転炉)

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空密閉型連続作動回転管状炉(ロータリーチューブファーネス)